In sostanza, la deposizione PVD sputtering è un processo di deposizione sotto vuoto altamente controllato utilizzato per creare film molto sottili e ad alte prestazioni. La tecnica funziona bombardando un materiale sorgente, noto come "bersaglio", con ioni ad alta energia. Questa collisione su scala atomica stacca fisicamente, o "sputtera", atomi dal bersaglio, che poi viaggiano attraverso il vuoto e si depositano su un componente, chiamato "substrato", formando un rivestimento uniforme.

La sfida principale in molte industrie avanzate è l'applicazione di un rivestimento estremamente sottile, puro e durevole su una superficie. La deposizione PVD sputtering risolve questo problema utilizzando un metodo fisico, non termico – simile a una sabbiatura su scala atomica – per trasferire il materiale, risultando in film eccezionalmente densi e uniformi.

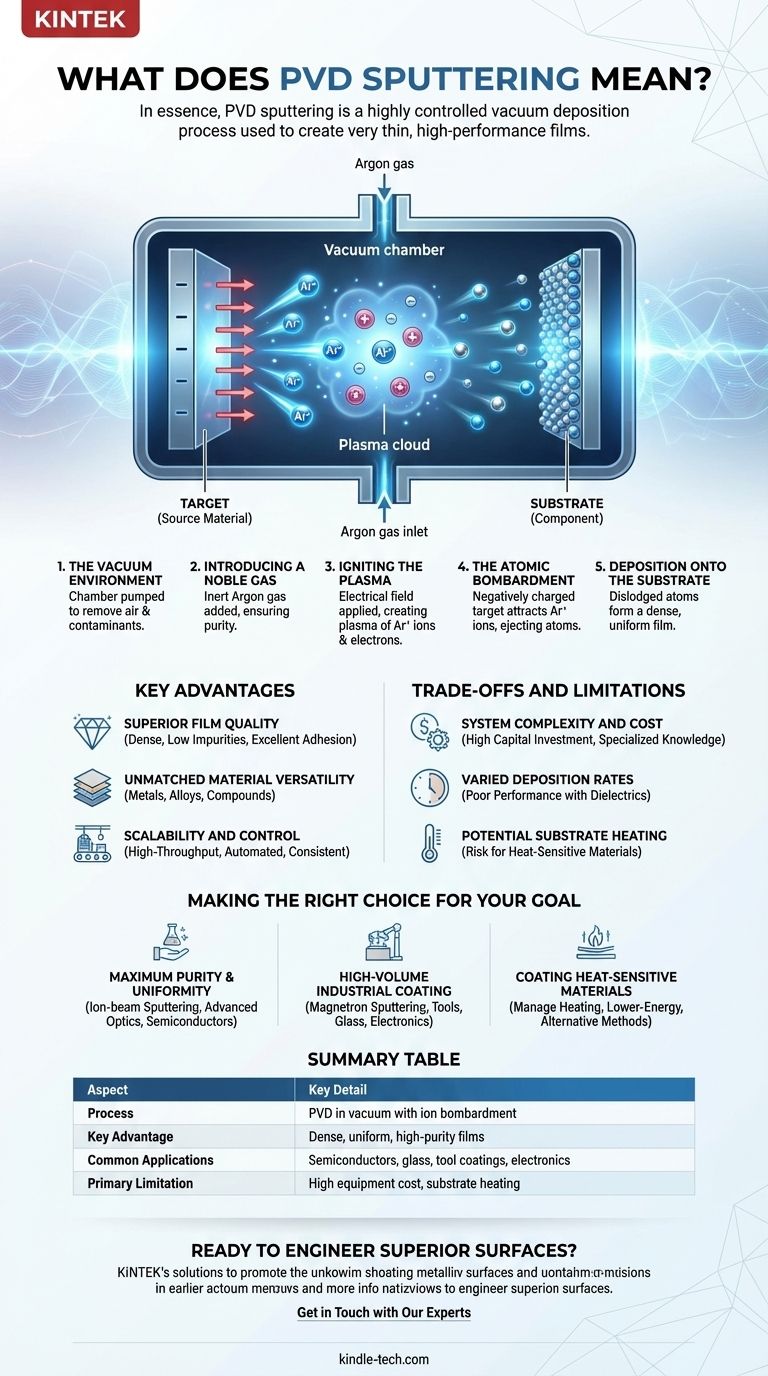

Come funziona il processo di sputtering

Per comprendere lo sputtering, è meglio visualizzarlo come una sequenza di eventi che si verificano all'interno di una camera a vuoto sigillata. Questo ambiente controllato è fondamentale per la qualità e la purezza del rivestimento finale.

L'ambiente sotto vuoto

Innanzitutto, il materiale bersaglio e il substrato da rivestire vengono posti all'interno di una camera a vuoto. L'aria viene pompata via per rimuovere ossigeno, vapore acqueo e altre particelle che potrebbero contaminare il film.

Introduzione di un gas nobile

Successivamente, una piccola quantità controllata di un gas inerte – più comunemente argon – viene introdotta nella camera. Essendo un gas nobile, l'argon non reagirà chimicamente con il materiale bersaglio, garantendo che il film depositato rimanga puro.

Accensione del plasma

Viene applicato un campo elettrico all'interno della camera, che energizza il gas argon e strappa gli elettroni dagli atomi di argon. Questo crea un plasma, uno stato ionizzato della materia contenente ioni argon caricati positivamente ed elettroni liberi.

Il bombardamento atomico

Al materiale bersaglio viene data una forte carica elettrica negativa. Ciò fa sì che gli ioni argon caricati positivamente dal plasma accelerino violentemente verso il bersaglio, colpendone la superficie con forza significativa.

Deposizione sul substrato

Ogni collisione ha energia sufficiente per espellere fisicamente atomi dal materiale bersaglio. Questi atomi dislocati viaggiano in linea retta attraverso il vuoto fino a colpire il substrato, dove si condensano e costruiscono lentamente un film sottile e denso, uno strato atomico alla volta.

Vantaggi chiave della deposizione PVD sputtering

Lo sputtering è una tecnica di rivestimento standard in molte industrie per diverse ragioni distinte, incentrate sulla qualità e la consistenza del risultato.

Qualità del film superiore

Il processo crea film incredibilmente densi, con bassi livelli di impurità. Ciò si traduce in rivestimenti con eccellente adesione e durata. Metodi specifici come lo sputtering a fascio ionico possono raggiungere i più alti livelli di uniformità e purezza.

Versatilità dei materiali ineguagliabile

Lo sputtering può essere utilizzato per depositare una vasta gamma di materiali, inclusi metalli, leghe e composti. Questa flessibilità consente di utilizzarlo per un numero enorme di applicazioni in molti settori diversi.

Scalabilità e controllo

Il processo è altamente controllabile e può essere automatizzato per la produzione ad alto rendimento. Ciò lo rende una scelta economica e affidabile per la produzione industriale su larga scala dove la consistenza è fondamentale.

Comprendere i compromessi e le limitazioni

Sebbene potente, la deposizione PVD sputtering non è la soluzione ideale per ogni situazione. Comprendere le sue limitazioni è fondamentale per prendere una decisione informata.

Complessità e costo del sistema

L'attrezzatura necessaria per la deposizione PVD sputtering è sofisticata e rappresenta un investimento di capitale significativo. La macchina è complessa e richiede conoscenze specializzate per essere utilizzata e mantenuta.

Tassi di deposizione variabili

Sebbene lo sputtering possa depositare metalli ad alta velocità, le sue prestazioni con materiali dielettrici (elettricamente isolanti) sono spesso scarse. Ciò può rendere il processo inefficiente per alcune applicazioni, come alcuni rivestimenti ottici.

Potenziale riscaldamento del substrato

L'energia trasferita durante il processo di deposizione può causare il riscaldamento del substrato. Questo può essere un problema significativo quando si rivestono plastiche o altri materiali sensibili alle alte temperature.

Fare la scelta giusta per il tuo obiettivo

La scelta della giusta tecnologia di rivestimento dipende interamente dalle priorità del tuo progetto. La deposizione PVD sputtering offre uno spettro di possibilità adattate a diverse esigenze.

- Se il tuo obiettivo principale è la massima purezza e uniformità del film: Lo sputtering a fascio ionico è la scelta superiore per applicazioni in cui la qualità del film è la priorità assoluta, come nell'ottica avanzata o nei semiconduttori.

- Se il tuo obiettivo principale è il rivestimento industriale ad alto volume: Lo sputtering a magnetron offre alti tassi di deposizione ed eccellente scalabilità, rendendolo uno standard economico per il rivestimento di utensili, vetri architettonici ed elettronica.

- Se il tuo obiettivo principale è il rivestimento di un materiale sensibile al calore: Il potenziale di riscaldamento del substrato deve essere gestito con attenzione, e potrebbe essere necessario esplorare configurazioni di sputtering a bassa energia o metodi PVD alternativi.

In definitiva, la deposizione PVD sputtering è una tecnologia fondamentale per l'ingegneria delle superfici ad alte prestazioni che definiscono gli strumenti moderni, l'elettronica e gli strumenti scientifici.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Processo | Deposizione fisica da vapore sotto vuoto mediante bombardamento ionico. |

| Vantaggio chiave | Produce film sottili densi, uniformi e di elevata purezza. |

| Applicazioni comuni | Semiconduttori, vetri architettonici, rivestimenti per utensili, elettronica. |

| Limitazione principale | Costo elevato delle attrezzature e potenziale riscaldamento del substrato. |

Pronto a progettare superfici superiori?

La deposizione PVD sputtering è la chiave per creare rivestimenti ad alte prestazioni e durevoli per i tuoi componenti più critici. Che tu stia sviluppando elettronica avanzata, ottiche di precisione o utensili resistenti all'usura, l'attrezzatura giusta è essenziale per il successo.

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo, fornendo le soluzioni di deposizione PVD sputtering affidabili di cui il tuo laboratorio ha bisogno. La nostra esperienza ti garantisce di raggiungere la purezza del film, l'adesione e la consistenza richieste per i tuoi progetti.

Contattaci oggi stesso per discutere le tue specifiche sfide di rivestimento e scoprire come le nostre soluzioni possono migliorare le tue capacità di ricerca e sviluppo e di produzione.

Mettiti in contatto con i nostri esperti

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

Domande frequenti

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura