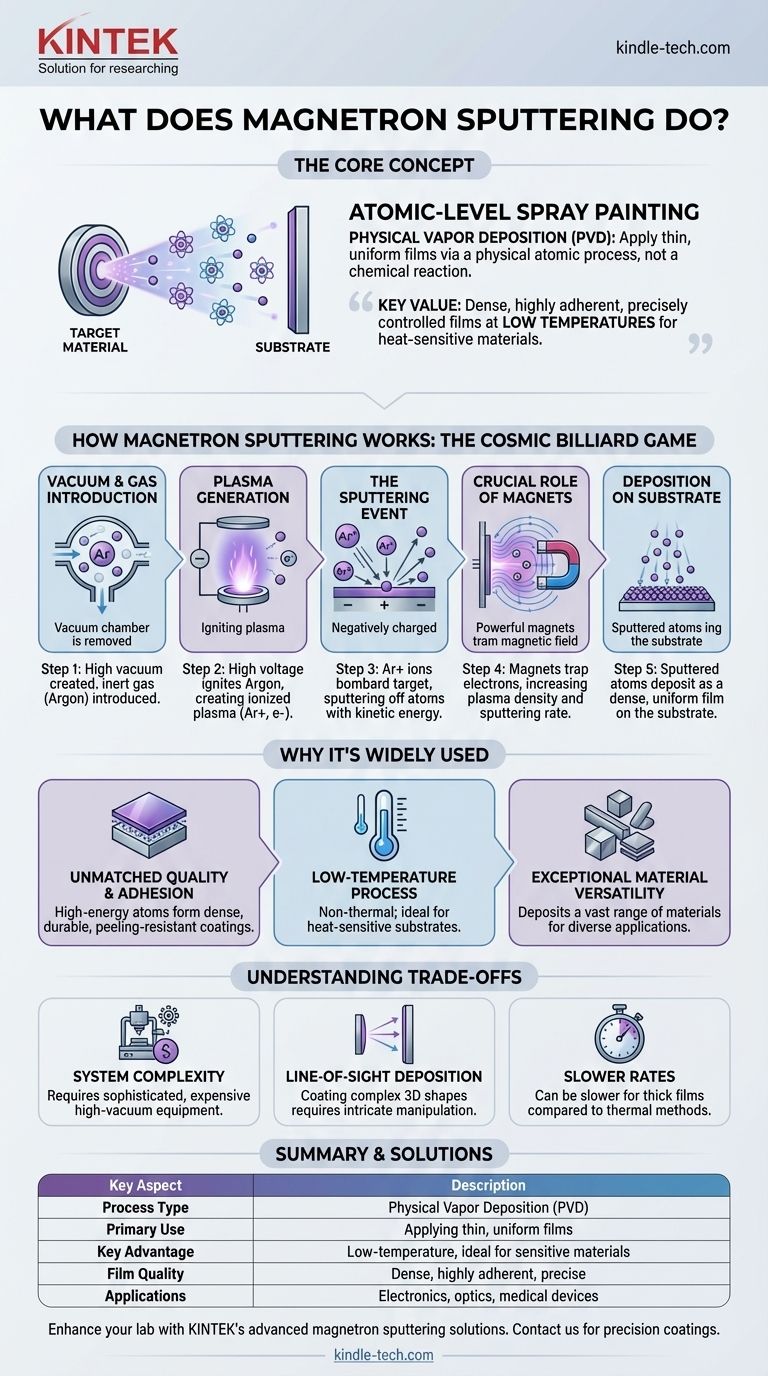

Alla base, la magnetron sputtering è un metodo di deposizione fisica da vapore (PVD) utilizzato per applicare film eccezionalmente sottili e uniformi di un materiale su un'altra superficie. Pensala come una forma di verniciatura a spruzzo altamente controllata a livello atomico. Questo processo non è una reazione chimica ma fisica, dove gli atomi da un materiale sorgente (il "bersaglio") vengono espulsi e depositati su un substrato per creare un rivestimento ad alte prestazioni.

Il vero valore della magnetron sputtering risiede nella sua capacità di produrre film sottili densi, altamente aderenti e precisamente controllati a basse temperature. Questo la rende indispensabile per creare rivestimenti avanzati su materiali termosensibili come plastiche ed elettronica, qualcosa che i metodi basati sul calore non possono facilmente ottenere.

Come funziona la magnetron sputtering

Per capire cosa fa la magnetron sputtering, è essenziale comprenderne il meccanismo. Il processo avviene all'interno di una camera a vuoto e può essere suddiviso in pochi passaggi chiave. È meglio visualizzarlo come una partita di biliardo cosmico.

Passaggio 1: Creazione di un vuoto e introduzione di un gas

Innanzitutto, tutta l'aria viene rimossa da una camera per creare un vuoto elevato. Questo assicura la purezza del film rimuovendo eventuali contaminanti. Quindi, una piccola quantità di un gas inerte, tipicamente Argon, viene introdotta nella camera.

Passaggio 2: Generazione di un plasma

Una tensione negativa elevata viene applicata al materiale sorgente, noto come bersaglio. Questa tensione accende il gas Argon, strappando elettroni dagli atomi di Argon e trasformando il gas in un plasma—un gas ionizzato e incandescente composto da ioni Argon positivi ed elettroni liberi.

Passaggio 3: L'evento di sputtering

Gli ioni Argon caricati positivamente sono potentemente attratti dal bersaglio caricato negativamente. Accelerano e collidono con la superficie del bersaglio con una significativa energia cinetica. Questo bombardamento è come una sabbiatura su scala atomica, che stacca singoli atomi o molecole dal bersaglio. Queste particelle espulse sono ora "sputterate".

Passaggio 4: Il ruolo cruciale dei magneti

Questo è ciò che distingue la sputtering magnetron da altre forme. Potenti magneti sono posizionati dietro il bersaglio. Questi magneti intrappolano gli elettroni liberi dal plasma in un campo magnetico direttamente di fronte al bersaglio.

Questa trappola elettronica aumenta drasticamente la probabilità che gli elettroni collidano e ionizzino più atomi di gas Argon. Il risultato è un plasma molto più denso e intenso concentrato dove è più necessario, portando a un tasso significativamente più elevato di sputtering e deposizione.

Passaggio 5: Deposizione sul substrato

Gli atomi sputterati dal bersaglio viaggiano attraverso la camera a vuoto e atterrano sull'oggetto da rivestire (il substrato). Poiché questi atomi arrivano con alta energia, formano un film sottile molto denso, uniforme e fortemente legato sulla superficie del substrato.

Perché questo processo è così ampiamente utilizzato

Le caratteristiche uniche del processo di sputtering gli conferiscono diversi vantaggi chiave che lo hanno reso una pietra miliare della produzione moderna.

Qualità e adesione del film ineguagliabili

L'alta energia degli atomi sputterati assicura che si incorporino saldamente nel substrato. Questo crea rivestimenti incredibilmente densi, durevoli e resistenti alla delaminazione o allo sfaldamento rispetto a molti altri metodi di rivestimento.

Un processo a bassa temperatura

Poiché il processo si basa sull'energia cinetica (bombardamento) piuttosto che sul calore, è considerato una tecnologia "non termica". Questo è un vantaggio critico, poiché consente il rivestimento di materiali termosensibili come plastiche, componenti elettronici finiti e polimeri avanzati senza causare danni.

Eccezionale versatilità dei materiali

La magnetron sputtering può essere utilizzata per depositare una vasta gamma di materiali. Questo include metalli, leghe, ceramiche e altri composti isolanti, rendendola adatta a un'enorme varietà di applicazioni, dalle semplici finiture metalliche a complessi stack ottici multistrato.

Comprendere i compromessi

Nessuna tecnologia è priva di limitazioni. Essere un consulente fidato significa riconoscere le situazioni in cui la magnetron sputtering potrebbe non essere la soluzione migliore.

Complessità e costo del sistema

I sistemi di sputtering richiedono un investimento significativo. La necessità di camere ad alto vuoto, alimentatori sofisticati e potenti array magnetici rende l'attrezzatura più complessa e costosa rispetto a metodi più semplici come l'evaporazione termica.

Deposizione a linea di vista

Proprio come la verniciatura a spruzzo, la sputtering è un processo a linea di vista. Il materiale sputterato viaggia in linea relativamente retta dal bersaglio al substrato. Il rivestimento di forme complesse e tridimensionali con spessore uniforme richiede una rotazione e manipolazione intricata del substrato, il che aumenta la complessità del processo.

Tassi di deposizione potenzialmente più lenti

Sebbene il magnetron aumenti significativamente i tassi di sputtering rispetto ai vecchi metodi a diodo, può comunque essere un processo più lento rispetto ai metodi termici ad alta velocità per la deposizione di film spessi. La sua forza risiede nella precisione e nella qualità, non necessariamente nella velocità pura.

Come applicare questo al tuo progetto

La tua scelta di utilizzare la magnetron sputtering dovrebbe essere guidata dalle proprietà specifiche che il tuo prodotto finale richiede.

- Se il tuo obiettivo principale è la performance e la precisione: La magnetron sputtering è ideale per creare film sottili densi, puri e altamente aderenti, specialmente quando le proprietà elettriche, ottiche o di resistenza all'usura sono critiche.

- Se il tuo obiettivo principale è il rivestimento di materiali termosensibili: Questo processo è una delle migliori scelte disponibili, poiché la sua natura non termica protegge substrati come polimeri, circuiti integrati e dispositivi medici dai danni da calore.

- Se il tuo obiettivo principale sono rivestimenti semplici e ad alto volume: Per applicazioni in cui la densità del film è meno critica e il substrato è robusto, dovresti valutare se metodi più veloci e meno complessi come l'evaporazione termica potrebbero soddisfare i tuoi obiettivi di costo e produttività.

Comprendendo i suoi principi fondamentali, puoi sfruttare la magnetron sputtering per ingegnerizzare materiali con proprietà che prima erano irraggiungibili.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Uso primario | Applicazione di film sottili e uniformi di materiali su substrati |

| Vantaggio chiave | Processo a bassa temperatura ideale per materiali termosensibili |

| Qualità del film | Rivestimenti densi, altamente aderenti e precisamente controllati |

| Applicazioni comuni | Elettronica, ottica, dispositivi medici, rivestimenti durevoli per utensili |

Pronto a migliorare le capacità del tuo laboratorio con rivestimenti di precisione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, comprese soluzioni di magnetron sputtering su misura per le esigenze di ricerca e produzione. Che tu stia lavorando con elettronica sensibile, componenti ottici o materiali innovativi, la nostra esperienza ti garantisce di ottenere i film sottili durevoli e di alta qualità che i tuoi progetti richiedono. Contattaci oggi per discutere come le nostre soluzioni possono guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Pompa per vuoto a membrana oil-free per uso di laboratorio e industriale

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura