Per essere precisi, un forno a grafite non misura di per sé nulla da solo. È invece una sofisticata camera ad alta temperatura che crea le condizioni estreme necessarie per due scopi distinti: la lavorazione di materiali avanzati o, più comunemente, la preparazione di un campione per misurare la concentrazione di elementi in traccia come parte di un sistema analitico più ampio.

La funzione principale di un forno a grafite è quella di fornire un ambiente a temperatura ultra-elevata e controllata con precisione. Questo ambiente viene utilizzato per alterare fisicamente i materiali o per vaporizzare un campione per l'analisi chimica tramite spettroscopia di assorbimento atomico.

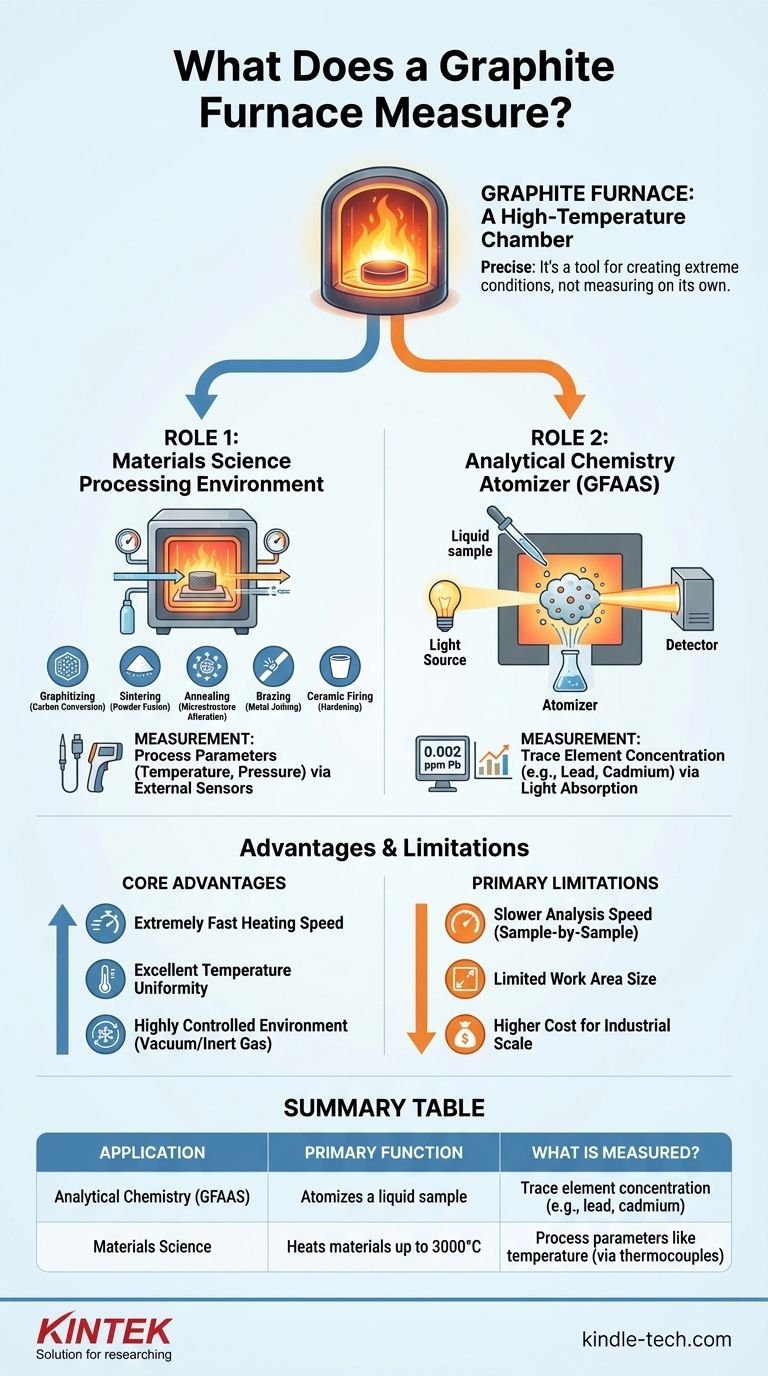

I Due Ruoli Principali di un Forno a Grafite

Il termine "forno a grafite" può creare confusione perché si riferisce a un componente centrale utilizzato in due campi molto diversi: la scienza dei materiali e la chimica analitica. Comprendere la propria applicazione è fondamentale per capirne la funzione.

Ruolo 1: Un Ambiente per la Lavorazione ad Alta Temperatura

Nella scienza dei materiali e nella produzione industriale, un forno a grafite è essenzialmente un forno avanzato. Il suo scopo è riscaldare i materiali a temperature fino a 3000°C in un'atmosfera altamente controllata.

Questo processo viene utilizzato per applicazioni come:

- Grafitizzazione: Conversione di materiali a base di carbonio in una struttura più ordinata, grafitica.

- Sinterizzazione: Fusione di polveri per formare una massa solida senza fonderle.

- Ricottura: Alterazione della microstruttura di un materiale per migliorarne la duttilità e ridurne la durezza.

- Brasatura: Unione di due o più elementi metallici fondendo e facendo fluire un metallo d'apporto nella giunzione.

- Cottura della ceramica: Indurimento dei materiali ceramici a temperature estreme.

In questo contesto, il forno stesso non misura una proprietà del materiale. Al contrario, sensori interni come termocoppie o pirometri vengono utilizzati per misurare e controllare la temperatura del forno durante il processo.

Ruolo 2: L'Atomizzatore nella Chimica Analitica (GFAAS)

Questo è il significato tecnico più comune di forno a grafite. In questo ruolo, è un componente critico di uno strumento chiamato Spettrometro di Assorbimento Atomico a Forno a Grafite (GFAAS).

Il compito del forno è prendere un minuscolo campione liquido e, attraverso un rapido programma di riscaldamento, vaporizzarlo e poi atomizzarlo. Questo converte gli elementi presenti nel campione in una nuvola di atomi liberi e neutri.

La luce proveniente da una lampada specifica viene quindi fatta passare attraverso questa nuvola atomica. Gli atomi dell'elemento target (ad esempio, piombo, cadmio) assorbiranno questa luce e un rilevatore misurerà la quantità di luce assorbita.

Questo assorbimento è direttamente proporzionale alla concentrazione dell'elemento nel campione originale. Pertanto, in questo contesto, il forno a grafite è la chiave che consente la misurazione delle concentrazioni di elementi in traccia e ultra-traccia, spesso a livelli di parti per miliardo.

Comprendere i Vantaggi Chiave e i Limiti

Un forno a grafite viene scelto per le sue capacità uniche, ma è importante riconoscere i suoi compromessi operativi.

I Vantaggi Principali

Il design offre diversi vantaggi chiave. Fornisce velocità di riscaldamento estremamente rapide ed un'eccellente uniformità della temperatura all'interno del tubo di grafite.

Inoltre, consente un ambiente altamente controllato. I processi possono essere eseguiti sotto vuoto o riempiti con un gas inerte (come l'argon) per prevenire reazioni chimiche indesiderate, come l'ossidazione.

I Limiti Principali

Nella chimica analitica (GFAAS), il limite principale è la velocità. Il processo analizza i campioni uno alla volta con cicli di riscaldamento e raffreddamento, rendendolo molto più lento rispetto alle tecniche che possono analizzare un flusso continuo di campione.

Nella scienza dei materiali, i vincoli principali sono spesso le dimensioni e il costo. L'area di lavoro utilizzabile può essere piccola (ad esempio, pochi centimetri di diametro), rendendola inadatta alla produzione su larga scala rispetto ad altri tipi di forni industriali.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, il modo in cui utilizzi un forno a grafite dipende interamente dal tuo obiettivo.

- Se il tuo obiettivo principale è la lavorazione dei materiali: Stai utilizzando il forno come un potente strumento per creare o modificare materiali in condizioni termiche estreme e controllate.

- Se il tuo obiettivo principale è l'analisi chimica: Stai utilizzando il forno come parte di un sistema GFAAS per ottenere una sensibilità eccezionale nella misurazione delle concentrazioni di elementi in traccia in un campione.

Comprendere queste due applicazioni distinte è la chiave per padroneggiare lo scopo e la potenza del forno a grafite.

Tabella Riassuntiva:

| Applicazione | Funzione Principale | Cosa Viene Misurato? |

|---|---|---|

| Chimica Analitica (GFAAS) | Atomizza un campione liquido | Concentrazione di elementi in traccia (es. piombo, cadmio) |

| Scienza dei Materiali | Riscalda i materiali fino a 3000°C | Parametri di processo come la temperatura (tramite termocoppie) |

Hai bisogno di un'analisi precisa degli elementi in traccia o di una lavorazione avanzata ad alta temperatura? KINTEK è specializzata in forni a grafite ad alte prestazioni e attrezzature da laboratorio. Le nostre soluzioni offrono il controllo preciso della temperatura e la sensibilità che il tuo laboratorio richiede per risultati accurati. Contatta oggi i nostri esperti per trovare il sistema perfetto per la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

Domande frequenti

- La grafite ha un punto di fusione? Svelare l'estrema resistenza al calore della grafite

- Qual è la temperatura di un forno a grafite? Raggiunge temperature estreme fino a 3000°C

- La grafite può resistere al calore? Svelando il suo potenziale estremo di 3.600°C in ambienti inerti

- Quali sono le applicazioni del materiale grafite? Sfruttare il calore estremo e la precisione per i processi industriali

- Quale temperatura può sopportare la grafite? Svelare il suo potenziale di calore estremo