In sintesi, l'attrezzatura per la deposizione chimica da fase vapore (CVD) è un sistema che costruisce un film solido ultra-sottile di materiale su una superficie utilizzando una reazione chimica a partire da un gas. Introduce gas reattivi specifici, noti come precursori, in una camera controllata. Questi gas reagiscono o si decompongono quindi su un oggetto bersaglio riscaldato (il substrato), depositando un nuovo strato di elevata purezza atomo per atomo.

La funzione principale dell'attrezzatura CVD non è semplicemente rivestire una superficie, ma creare una reazione chimica in fase gassosa controllata con precisione. Il sottoprodotto solido di questa reazione forma un film uniforme e ad alte prestazioni che diventa parte integrante dell'oggetto finale.

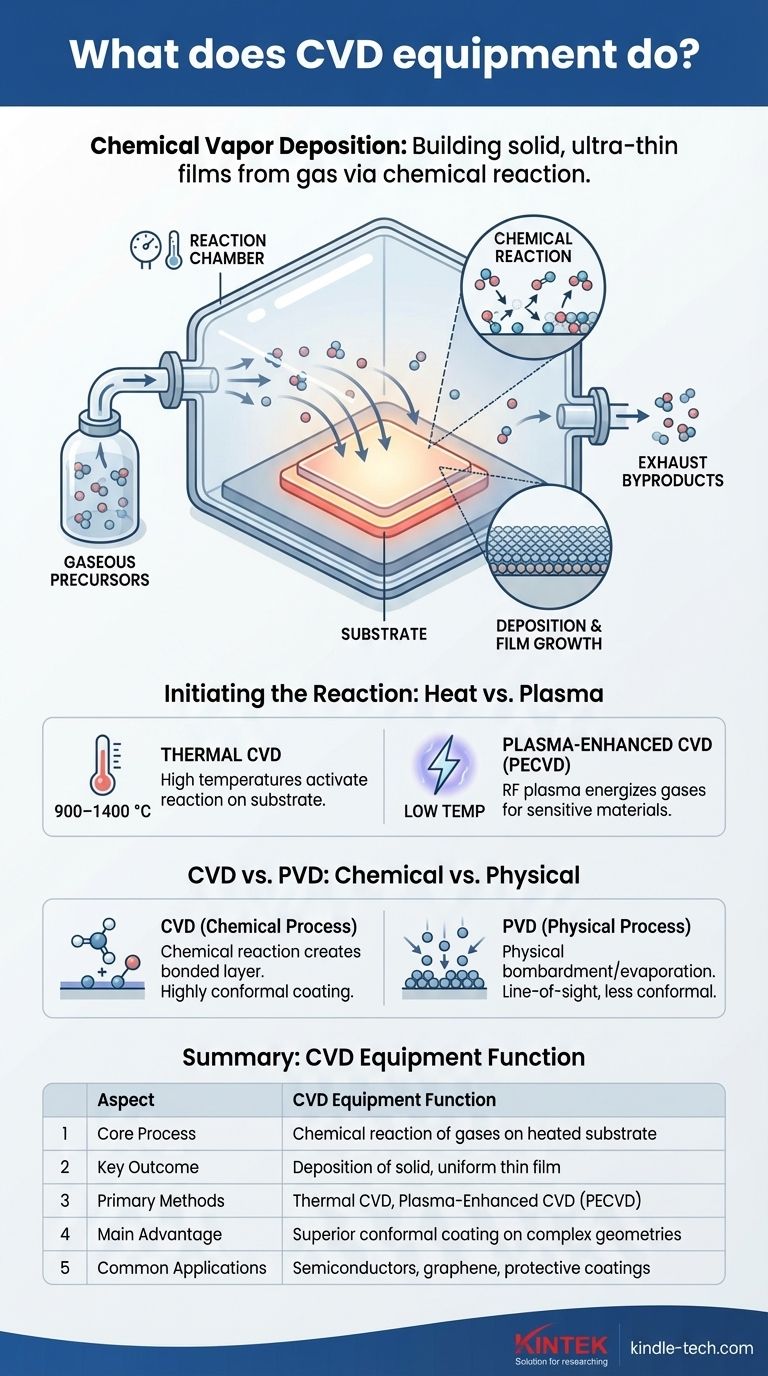

Il Principio Fondamentale: Costruire Solidi a Partire da Gas

Per capire cosa fa l'attrezzatura CVD, è meglio scomporre il processo nelle sue fasi fondamentali. L'intera operazione è una sequenza attentamente orchestrata all'interno di un ambiente altamente controllato.

I Materiali di Partenza: Precursori Gassosi

Le materie prime per il film non sono blocchi solidi o liquidi, ma sono gas volatili chiamati precursori.

Questi gas contengono gli atomi specifici (come carbonio per il grafene o silicio per i semiconduttori) necessari per creare il film finale. Vengono miscelati con gas di trasporto e iniettati nel sistema.

L'Ambiente: La Camera di Reazione

L'intero processo avviene all'interno di una camera di reazione sigillata.

Questa camera consente il controllo preciso di variabili critiche come temperatura, pressione e portata dei gas, assicurando che la reazione chimica avvenga esattamente come previsto.

La Base: Il Substrato

L'oggetto che viene rivestito è chiamato substrato. Questo può essere un wafer di silicio, un foglio metallico o un altro componente.

Il substrato viene riscaldato a una temperatura specifica e funge da superficie su cui si formerà il nuovo film. In molti casi, la superficie del substrato funge anche da catalizzatore, avviando e facilitando la reazione chimica.

L'Evento Principale: La Reazione Chimica

Questo è il "Chimico" in CVD. Quando i gas precursori fluiscono sul substrato caldo, l'energia li fa reagire o decomporre.

Questo è un cambiamento chimico fondamentale in cui le molecole di gas si scompongono e si ricombinano per formare un nuovo materiale solido.

Il Risultato: Deposizione e Crescita del Film

Il prodotto solido di questa reazione chimica viene depositato sulla superficie del substrato, formando un film sottile e solido.

Questo processo costruisce il film strato dopo strato, risultando in un rivestimento eccezionalmente uniforme e di alta qualità. Il film può essere cristallino (con una struttura atomica ordinata, come il grafene) o amorfo (disordinato).

La Pulizia: Scarico dei Sottoprodotti

La reazione chimica crea anche sottoprodotti gassosi che non fanno parte del film.

Questo gas di scarto viene continuamente rimosso dalla camera tramite un flusso di gas o un sistema a vuoto per prevenire la contaminazione e mantenere la purezza dello strato depositato.

Avviare la Reazione: Calore vs. Plasma

L'energia necessaria per guidare la reazione chimica è un fattore critico e un elemento di differenziazione chiave nei sistemi CVD.

CVD Termica

Questo è il metodo più comune, che si basa su alte temperature (spesso 900–1400 °C) per fornire l'energia di attivazione necessaria affinché i gas precursori reagiscano sul substrato.

CVD Potenziata al Plasma (PECVD)

Per i substrati che non possono resistere ad alte temperature, si utilizza il plasma per energizzare i gas precursori.

Un plasma a radiofrequenza (RF) dissocia i gas in ioni e radicali reattivi a una temperatura molto più bassa, consentendo la deposizione su materiali sensibili come le materie plastiche.

Comprendere i Compromessi: Deposizione Chimica vs. Fisica

È fondamentale distinguere la CVD dalla sua controparte, la deposizione fisica da fase vapore (PVD), per comprenderne la funzione unica.

La Distinzione Fondamentale

La CVD è un processo chimico. Crea un film di un nuovo materiale attraverso una reazione chimica sulla superficie del substrato. Ciò si traduce in uno strato chimicamente legato e resistente.

La PVD è un processo fisico. Implica bombardare fisicamente, evaporare o sublimare un materiale sorgente solido in un vuoto e farlo condensare sul substrato. Non avviene alcuna reazione chimica fondamentale.

Perché Scegliere la CVD?

La CVD viene spesso scelta quando la qualità e l'uniformità del film sono fondamentali. Poiché il precursore è un gas, può fluire e rivestire geometrie complesse e non in linea di vista con uno strato altamente conformale, cosa che la PVD fatica a fare. I film risultanti sono spesso più densi e hanno un'adesione superiore.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tipo di attrezzatura e processo CVD che utilizzi dipende interamente dal materiale che stai depositando e dal substrato che stai rivestendo.

- Se il tuo obiettivo principale sono film cristallini di elevata purezza su substrati resistenti al calore: La CVD termica tradizionale è lo standard consolidato per applicazioni nei semiconduttori o nei materiali avanzati come il grafene.

- Se il tuo obiettivo principale è rivestire materiali sensibili alla temperatura come polimeri o alcune componenti elettroniche: La CVD potenziata al plasma (PECVD) è la scelta necessaria, poiché consente una deposizione di alta qualità senza richiedere temperature elevate e dannose.

- Se il tuo obiettivo principale è creare un rivestimento molto denso, aderente e uniforme su una forma complessa: La CVD è generalmente superiore ai metodi di deposizione fisica in linea di vista.

In definitiva, l'attrezzatura CVD fornisce un metodo potente e preciso per ingegnerizzare materiali a livello atomico, consentendo la creazione di film avanzati che sono fondamentali per la tecnologia moderna.

Tabella Riassuntiva:

| Aspetto | Funzione dell'Attrezzatura CVD |

|---|---|

| Processo Principale | Reazione chimica di gas su un substrato riscaldato |

| Risultato Chiave | Deposizione di un film sottile solido e uniforme |

| Metodi Principali | CVD Termica, CVD Potenziata al Plasma (PECVD) |

| Vantaggio Principale | Rivestimento conforme superiore su geometrie complesse |

| Applicazioni Comuni | Semiconduttori, grafene, rivestimenti protettivi |

Pronto a ingegnerizzare materiali a livello atomico? KINTEK è specializzata in attrezzature CVD avanzate e materiali di consumo per laboratori. Sia che tu abbia bisogno di sistemi termici ad alta purezza per la ricerca sui semiconduttori o di PECVD a bassa temperatura per substrati sensibili, le nostre soluzioni forniscono film precisi e uniformi per le tue applicazioni più critiche. Contatta oggi i nostri esperti per discutere come la nostra tecnologia CVD può accelerare la tua R&S e produzione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione