In sostanza, un forno per il trattamento termico è una camera industriale specializzata progettata per modificare le proprietà fisiche e meccaniche dei materiali, tipicamente l'acciaio. Lo fa sottoponendo il materiale a un ciclo termico di riscaldamento e raffreddamento precisamente controllato, spesso all'interno di un'atmosfera attentamente gestita per prevenire reazioni chimiche indesiderate come l'ossidazione.

La distinzione cruciale di un moderno forno per il trattamento termico non è solo la sua capacità di generare alte temperature, ma la sua capacità di creare e mantenere un ambiente eccezionalmente controllato e stabile. Questa precisione sia nella temperatura che nell'atmosfera è ciò che consente la creazione di componenti con proprietà specifiche, ripetibili e affidabili.

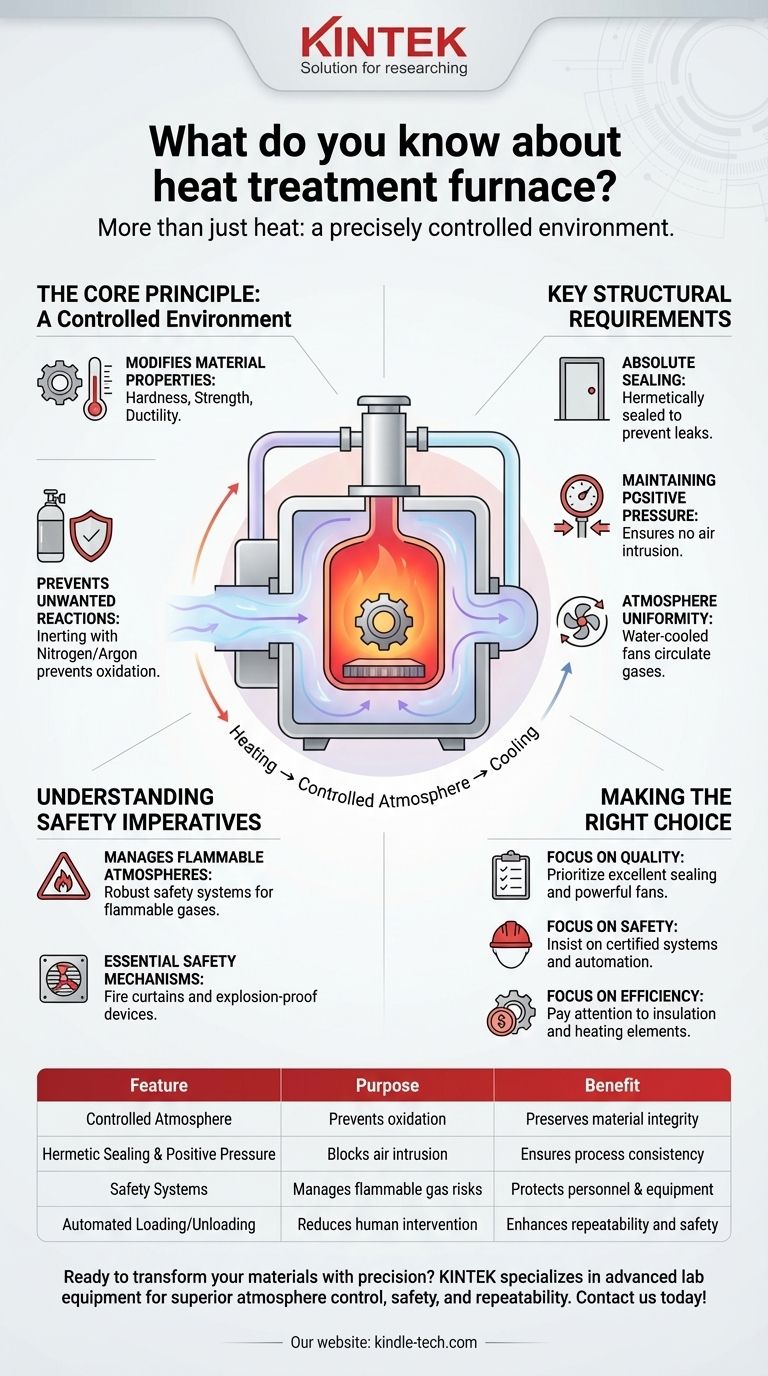

Il Principio Fondamentale: Un Ambiente Controllato, Non Solo Calore

Lo scopo fondamentale del trattamento termico è alterare la microstruttura di un materiale per ottenere le caratteristiche desiderate come durezza, resistenza o duttilità. Ciò richiede molto più di un semplice riscaldamento.

Oltre il Semplice Riscaldamento

Un forno per il trattamento termico non è un forno ordinario. La sua funzione primaria è quella di eseguire un profilo di temperatura specifico nel tempo per conferire proprietà riproducibili e utili ai componenti.

Prevenire Reazioni Indesiderate

A temperature elevate, materiali come l'acciaio reagiscono prontamente con l'ossigeno nell'aria, formando uno strato di scaglia o ossido sulla superficie. Per prevenire ciò, molti processi di trattamento termico vengono condotti in un'atmosfera controllata.

Il Ruolo dei Gas Inerti

Un processo noto come inertizzazione prevede la purga del forno con un gas come azoto o argon. Questo sposta ossigeno, vapore acqueo e qualsiasi gas infiammabile, creando un ambiente inerte che protegge l'integrità della superficie del componente.

Requisiti Strutturali Chiave per il Controllo dell'Atmosfera

Per gestire efficacemente l'ambiente interno, questi forni sono costruiti con principi di progettazione specifici che li distinguono dalle più semplici apparecchiature di riscaldamento.

Sigillatura Assoluta

Il corpo del forno deve essere ermeticamente sigillato per impedire la fuoriuscita dell'atmosfera controllata e, cosa più importante, per impedire l'ingresso dell'aria esterna.

Mantenimento della Pressione Positiva

Per garantire ulteriormente l'assenza di intrusione d'aria, i forni vengono fatti funzionare a una leggera pressione positiva. Ciò significa che la pressione interna è leggermente superiore alla pressione atmosferica esterna, quindi qualsiasi potenziale perdita farebbe fuoriuscire il gas, non aspirare aria.

Garantire l'Uniformità dell'Atmosfera

Per garantire che ogni parte del componente riceva lo stesso trattamento, l'atmosfera del forno deve essere uniforme. Ciò si ottiene con ventilatori sigillati e raffreddati ad acqua che fanno circolare i gas, eliminando punti caldi o composizioni di gas incoerenti.

Rivestimento Specializzato del Forno

Il rivestimento interno è costruito con materiali come mattoni anti-carburanti o impermeabili. Questo impedisce al rivestimento stesso di reagire con l'atmosfera controllata, il che potrebbe alterare la chimica del gas e compromettere il processo di trattamento.

Elementi Riscaldanti Isolati

Il riscaldamento è spesso realizzato utilizzando schede resistore di grande sezione o tubi radianti. Questo design consente di riscaldare la camera senza che gli elementi riscaldanti elettrici entrino in contatto diretto con l'atmosfera interna del forno.

Comprendere gli Imperativi di Sicurezza

L'uso di atmosfere controllate, e talvolta combustibili, introduce significative considerazioni di sicurezza che devono essere ingegnerizzate nel design del forno.

Il Rischio Inerente delle Atmosfere Infiammabili

Alcuni processi di trattamento termico utilizzano atmosfere contenenti gas infiammabili. Il rischio che questi gas si mescolino con l'aria crea un potenziale di esplosione, che deve essere gestito tramite robusti sistemi di sicurezza.

Meccanismi di Sicurezza Essenziali

I forni sono dotati di barriere antincendio alle aperture e dispositivi antideflagranti sul corpo del forno. In caso di accensione incontrollata, questi dispositivi sono progettati per sfogare in sicurezza l'onda ad alta pressione, proteggendo il personale e le apparecchiature da guasti catastrofici.

La Necessità dell'Automazione

I forni moderni presentano un alto grado di meccanizzazione e automazione. I sistemi automatizzati per il carico, lo scarico e il controllo del processo non solo garantiscono la ripetibilità del processo, ma riducono anche l'esposizione umana a temperature elevate e atmosfere pericolose.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questi principi di progettazione ti consente di concentrarti su ciò che conta di più per la tua specifica applicazione.

- Se il tuo obiettivo principale è la qualità e la ripetibilità del processo: Dai priorità alle caratteristiche che garantiscono un controllo assoluto dell'atmosfera, come un'eccellente sigillatura, il mantenimento della pressione positiva e potenti ventilatori di circolazione.

- Se il tuo obiettivo principale è la sicurezza operativa: Insisti su sistemi di sicurezza certificati e adeguatamente mantenuti, inclusi sfiati antideflagranti, cicli di purga affidabili e automazione completa.

- Se il tuo obiettivo principale è l'efficienza e il costo: Presta molta attenzione alla qualità dell'isolamento, alla minimizzazione delle aperture di porte e portelli per ridurre la perdita di calore e all'efficienza degli elementi riscaldanti.

In definitiva, un forno per il trattamento termico trasforma una materia prima in un componente ad alte prestazioni attraverso il meticoloso controllo del suo ambiente interno.

Tabella Riepilogativa:

| Caratteristica | Scopo | Beneficio |

|---|---|---|

| Atmosfera Controllata | Previene ossidazione/scagliatura | Preserva l'integrità del materiale |

| Sigillatura Ermetica & Pressione Positiva | Blocca l'intrusione d'aria | Garantisce la coerenza del processo |

| Sistemi di Sicurezza (sfiati antideflagranti) | Gestisce i rischi di gas infiammabili | Protegge personale e attrezzature |

| Carico/Scarico Automatizzato | Riduce l'intervento umano | Migliora la ripetibilità e la sicurezza |

Pronto a trasformare i tuoi materiali con precisione? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo, inclusi forni per il trattamento termico progettati per un controllo superiore dell'atmosfera, sicurezza e ripetibilità. Che tu abbia bisogno di migliorare la durezza, la resistenza o la durabilità, le nostre soluzioni garantiscono risultati affidabili per il tuo laboratorio. Contattaci oggi per discutere le tue specifiche esigenze di trattamento termico!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa