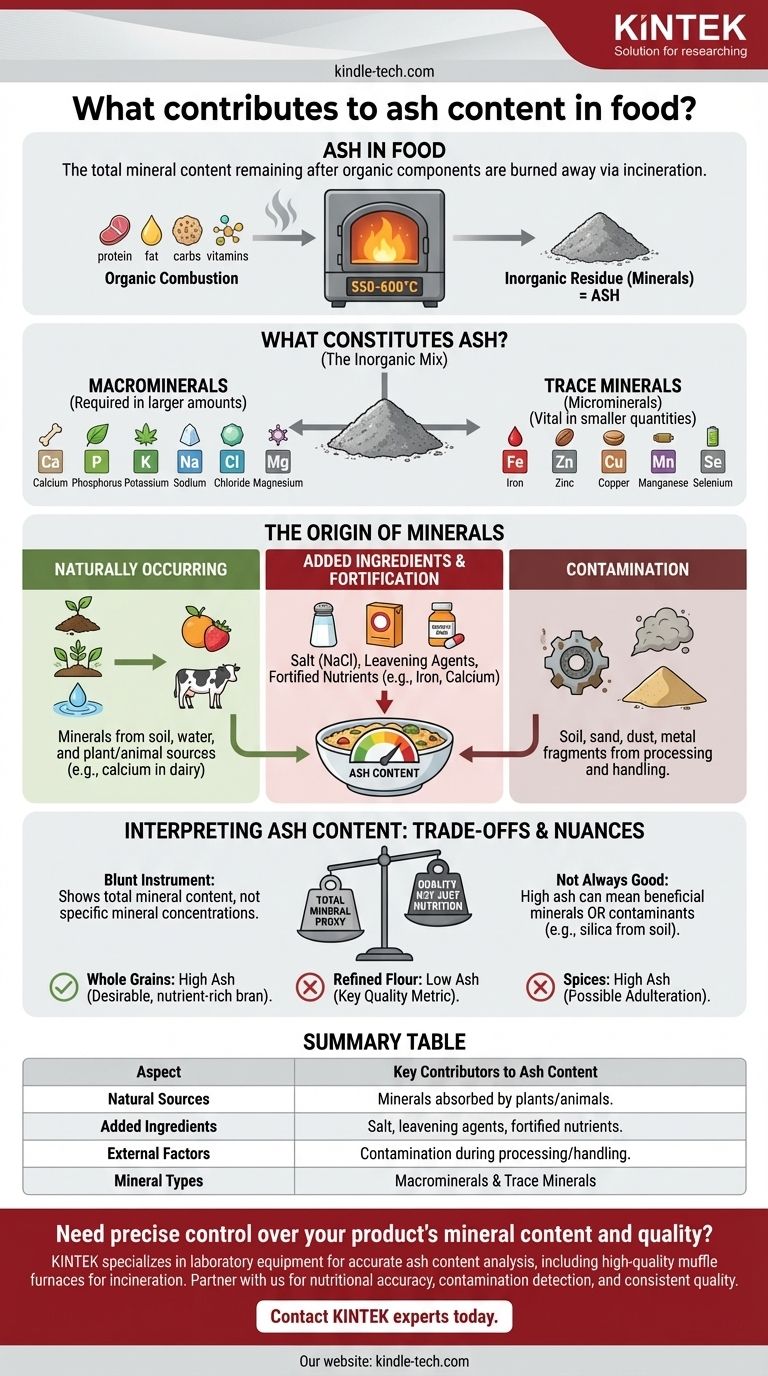

In breve, il contenuto di ceneri negli alimenti rappresenta la quantità totale di minerali, o il residuo inorganico, che rimane dopo che i componenti organici come proteine, grassi e carboidrati sono stati completamente bruciati. Questa misurazione è un indicatore fondamentale del contenuto minerale totale di un prodotto alimentare.

Il termine "ceneri" può essere fuorviante. Non si riferisce al sottoprodotto di un semplice fuoco, ma piuttosto al risultato di un preciso processo di laboratorio chiamato incenerimento. Questo processo rivela l'impronta minerale di un alimento, che è un indicatore critico del suo valore nutrizionale, della sua purezza e della sua storia di lavorazione.

Cosa costituisce le "ceneri"? Uno sguardo più approfondito

Il valore delle ceneri su una scheda tecnica è un singolo numero, ma rappresenta una miscela complessa di elementi inorganici essenziali e non essenziali. Comprendere questa composizione è fondamentale per la sua corretta interpretazione.

Dall'organico all'inorganico

Per misurare le ceneri, un campione di alimento viene riscaldato a una temperatura molto elevata (tipicamente 550-600°C) in un forno specializzato. Questo processo, noto come incenerimento o incenerimento a secco, brucia sistematicamente tutta la materia organica—acqua, grassi, proteine, carboidrati e vitamine—lasciando dietro di sé solo i minerali inorganici non combustibili.

I minerali che rimangono

Le ceneri risultanti sono una raccolta di tutti i minerali presenti nell'alimento originale. Questi possono essere ampiamente classificati in due gruppi.

- Macrominerali: Questi sono richiesti dal corpo in quantità maggiori e sono spesso i maggiori contributori al contenuto di ceneri. Includono calcio, fosforo, potassio, sodio, cloruro e magnesio.

- Oligoelementi (Microminerali): Questi sono necessari in quantità minori ma sono comunque vitali per la salute. Questo gruppo include ferro, zinco, rame, manganese e selenio, tra gli altri.

L'origine dei minerali negli alimenti

Il contenuto minerale, e quindi il contenuto di ceneri, di un alimento non è statico. È determinato dalla fonte dell'alimento, da come è stato coltivato e da come è stato lavorato.

Minerali presenti in natura

La fonte primaria di ceneri è il contenuto minerale naturale degli ingredienti grezzi. Le piante assorbono i minerali direttamente dal suolo e dall'acqua in cui crescono, mentre gli animali accumulano minerali dalle piante e dall'acqua che consumano. Ad esempio, i prodotti lattiero-caseari hanno un alto contenuto di ceneri a causa dei loro significativi livelli naturali di calcio.

Ingredienti aggiunti e fortificazione

Molti alimenti trasformati contengono ingredienti che sono essi stessi minerali o ai quali sono stati aggiunti minerali per ragioni funzionali o nutrizionali. Esempi comuni includono:

- Sale (Cloruro di sodio): Un importante contributore di ceneri in salumi, snack e conserve.

- Agenti lievitanti: Il bicarbonato di sodio (bicarbonato di sodio) o il lievito in polvere contengono sodio e talvolta calcio o alluminio.

- Nutrienti fortificati: I cereali sono spesso fortificati con ferro, e i latti vegetali possono essere fortificati con carbonato di calcio. Questi aumentano direttamente il contenuto finale di ceneri.

Contaminazione da lavorazione e manipolazione

Le ceneri possono anche includere materia inorganica indesiderabile introdotta durante la produzione. Questo è un punto critico per il controllo qualità. Le fonti possono includere tracce di terra, sabbia o polvere sui prodotti grezzi o piccoli frammenti metallici dai macchinari di lavorazione. Un valore di ceneri superiore al previsto può essere un campanello d'allarme per la contaminazione.

Comprendere i compromessi e le sfumature

Sebbene sia una metrica preziosa, il contenuto totale di ceneri ha dei limiti. L'interpretazione del numero richiede la comprensione del suo contesto.

"Ceneri totali" è uno strumento grossolano

Il test standard delle ceneri fornisce una singola cifra per il contenuto minerale totale. Non può indicare la quantità specifica di calcio rispetto alla quantità di sodio. Per determinare la concentrazione di singoli minerali, sono necessarie tecniche analitiche più avanzate come la spettroscopia ad assorbimento atomico.

Non tutte le ceneri sono nutrizionalmente preziose

Un alto valore di ceneri non è intrinsecamente "buono". Sebbene possa indicare un'alta concentrazione di minerali benefici come calcio e ferro, può anche segnalare la presenza di sostanze nutrizionalmente insignificanti o addirittura dannose. Ad esempio, alti livelli di silice (da contaminazione del suolo) aumenteranno il contenuto di ceneri ma non forniranno alcun beneficio nutrizionale.

Il contesto determina la qualità

Il contenuto di ceneri "ideale" dipende interamente dal prodotto.

- Alto contenuto di ceneri nei cereali integrali: Previsto e desiderabile, poiché la crusca e il germe ricchi di minerali sono intatti.

- Basso contenuto di ceneri nella farina raffinata: Una metrica chiave di qualità, che indica l'efficace rimozione di crusca e germe.

- Alto contenuto di ceneri nelle spezie: Può essere un segno di adulterazione con sabbia o terra per aumentare il peso.

Come interpretare il contenuto di ceneri per il tuo obiettivo

Il tuo obiettivo determina come dovresti interpretare il valore delle ceneri su una scheda tecnica.

- Se il tuo obiettivo principale è l'etichettatura nutrizionale: Il contenuto di ceneri è il tuo punto di partenza per verificare l'affermazione minerale totale sul pannello nutrizionale di un prodotto.

- Se il tuo obiettivo principale è il controllo qualità: Utilizza il contenuto di ceneri come strumento di screening rapido per rilevare adulterazioni, confermare la consistenza degli ingredienti e monitorare la contaminazione del processo.

- Se il tuo obiettivo principale è lo sviluppo del prodotto: Monitora i livelli di ceneri per capire come i diversi ingredienti e le fasi di lavorazione influenzano il profilo minerale e le proprietà funzionali del prodotto finale.

In definitiva, il contenuto di ceneri è una misura semplice ma potente che offre una finestra sulla composizione, la qualità e l'autenticità di un alimento.

Tabella riassuntiva:

| Aspetto | Principali contributori al contenuto di ceneri |

|---|---|

| Fonti naturali | Minerali assorbiti dalle piante dal suolo; minerali dalle diete animali (es. calcio nei latticini). |

| Ingredienti aggiunti | Sale (cloruro di sodio), agenti lievitanti (bicarbonato di sodio), nutrienti fortificati (ferro, calcio). |

| Fattori esterni | Contaminazione da terra, sabbia, polvere o frammenti metallici durante la lavorazione/manipolazione. |

| Tipi di minerali | Macrominerali (Calcio, Potassio) e Oligoelementi (Ferro, Zinco). |

Hai bisogno di un controllo preciso sul contenuto minerale e sulla qualità del tuo prodotto?

Presso KINTEK, siamo specializzati nelle attrezzature da laboratorio necessarie per un'analisi accurata del contenuto di ceneri, inclusi forni a muffola di alta qualità per un incenerimento preciso. Che tu sia nel settore della produzione alimentare, del controllo qualità o dello sviluppo prodotti, i nostri strumenti ti aiutano a garantire l'accuratezza nutrizionale, a rilevare la contaminazione e a mantenere una qualità del prodotto costante.

Lascia che KINTEK sia il tuo partner per ottenere risultati affidabili. Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Come viene trasferito il calore in un forno? Padroneggia Irraggiamento, Convezione e Conduzione

- Come funziona un forno a muffola ad alta temperatura? Ottenere un riscaldamento uniforme e privo di contaminanti

- Quali sono i componenti principali di un forno a muffola ad alta temperatura? Una guida ai sistemi centrali

- Qual è la caratteristica principale di un forno a muffola? Sblocca un riscaldamento puro e privo di contaminazioni

- A quale temperatura dovrebbe funzionare una fornace? Dal comfort domestico ai processi industriali