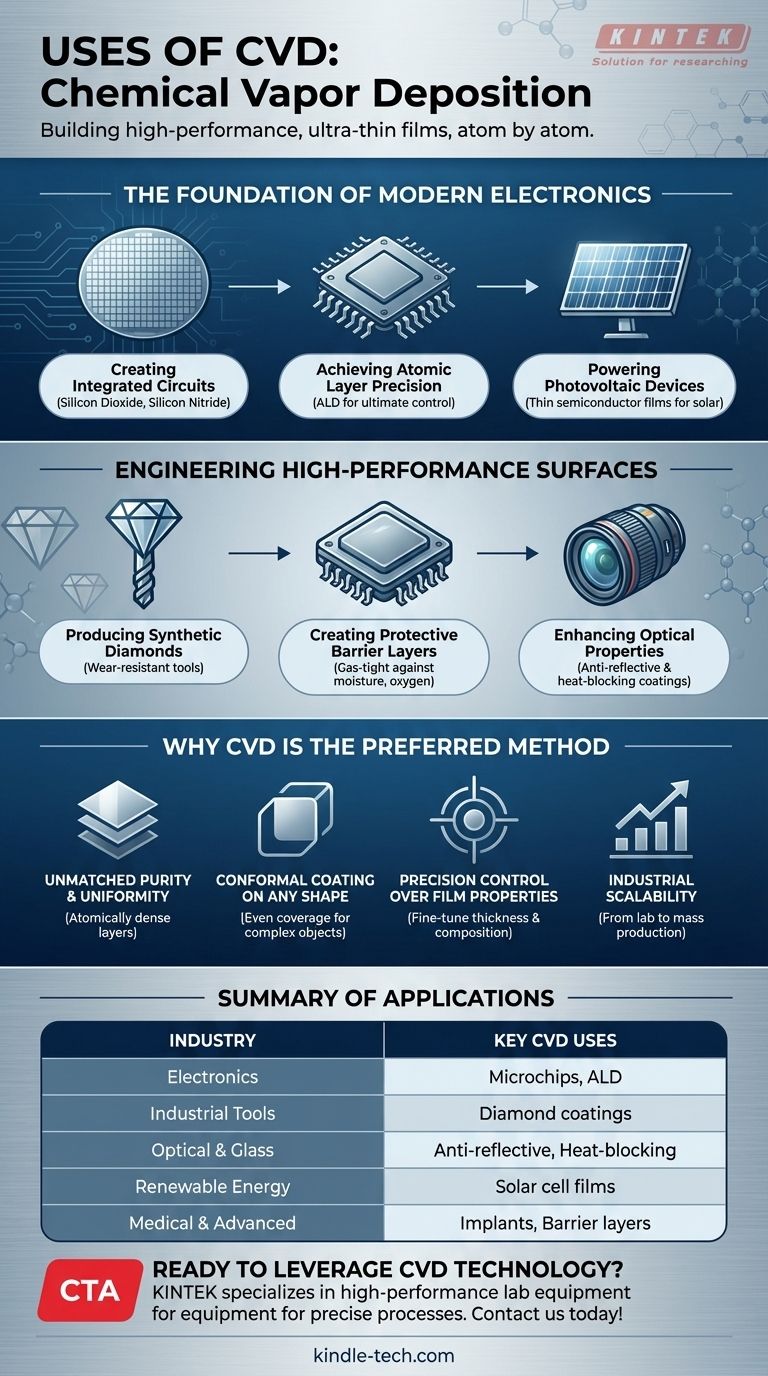

In sostanza, la deposizione chimica da vapore (CVD) è un processo sofisticato per costruire film di materiale ad alte prestazioni e ultrasottili su una superficie, atomo per atomo. I suoi usi spaziano in un vasto ambito di settori, dalla fabbricazione dei microchip presenti nel tuo telefono e computer alla creazione di rivestimenti incredibilmente durevoli e resistenti all'usura per gli utensili industriali e al miglioramento delle proprietà del vetro. Viene anche utilizzata per produrre diamanti sintetici e materiali avanzati per pannelli solari e impianti medici.

La vera potenza della CVD non risiede solo in cosa viene utilizzata, ma perché è indispensabile. La sua capacità unica di creare rivestimenti eccezionalmente puri, densi e perfettamente uniformi anche sulle forme più complesse la rende una tecnologia fondamentale per la produzione moderna dove la precisione è fondamentale.

Le fondamenta dell'elettronica moderna

L'industria dei semiconduttori dipende fortemente dalla CVD per costruire le strutture microscopiche che alimentano tutti i dispositivi elettronici moderni. Il processo è essenziale per creare l'architettura stratificata e intricata di un circuito integrato.

Creazione di circuiti integrati

Ogni chip per computer è composto da milioni o miliardi di transistor, costruiti depositando strati estremamente sottili di materiali diversi su un wafer di silicio. La CVD è il metodo principale utilizzato per stendere questi film critici, come il biossido di silicio (un isolante) e il nitruro di silicio (uno strato protettivo).

Il processo assicura che questi strati vengano depositati con eccezionale purezza e uniformità, il che è inderogabile per le prestazioni e l'affidabilità del chip.

Raggiungere la precisione a livello atomico

Man mano che i componenti elettronici continuano a rimpicciolirsi, la precisione richiesta per la loro produzione cresce esponenzialmente. Le forme avanzate di CVD, come la deposizione a strati atomici (ALD), consentono agli ingegneri di costruire film un singolo strato atomico alla volta, offrendo il massimo controllo su spessore e composizione.

Alimentare i dispositivi fotovoltaici

Gli stessi principi che si applicano ai chip per computer sono utilizzati anche per creare celle solari. La CVD viene utilizzata per depositare i sottili film semiconduttori responsabili della conversione della luce solare in elettricità, rendendola un processo chiave nel settore delle energie rinnovabili.

Ingegneria delle superfici ad alte prestazioni

Oltre all'elettronica, la CVD è una tecnica dominante per modificare fondamentalmente le proprietà superficiali di un materiale, rendendolo più resistente, più resiliente o conferendogli nuove caratteristiche chimiche.

Produzione di diamanti sintetici

La CVD può essere utilizzata per far crescere strati di diamante sintetico, uno dei materiali più duri conosciuti, su altre superfici. Questo viene comunemente applicato a utensili da taglio industriali, punte da trapano e altri componenti, aumentandone drasticamente la durata e le prestazioni rendendoli incredibilmente resistenti all'usura.

Creazione di strati barriera protettivi

Molti prodotti richiedono protezione dall'ambiente. La CVD viene utilizzata per depositare film densi e non porosi che agiscono come barriere a tenuta di gas contro umidità, ossigeno e altri elementi corrosivi.

Ciò è fondamentale per applicazioni come la protezione di componenti elettronici sensibili, la creazione di rivestimenti anti-appannamento e persino il rivestimento di imballaggi alimentari.

Miglioramento delle proprietà ottiche

La CVD viene utilizzata per applicare rivestimenti microscopicamente sottili su vetro e plastica per controllare come interagiscono con la luce. Ciò include la creazione di rivestimenti antiriflesso su obiettivi di fotocamere e occhiali o la deposizione di strati che bloccano il calore sul vetro architettonico per migliorare l'efficienza energetica.

Perché la CVD è il metodo preferito

L'adozione diffusa della CVD deriva da diversi vantaggi fondamentali che le tecniche di rivestimento alternative non riescono a eguagliare facilmente. Queste capacità abilitano direttamente le sue diverse applicazioni.

Purezza e uniformità senza pari

Poiché la CVD è un processo chimico che costruisce un film a partire da precursori gassosi, gli strati risultanti sono estremamente puri e densi. Questo è in netto contrasto con i metodi meccanici ed è essenziale per le proprietà elettriche dei semiconduttori.

Rivestimento conforme su qualsiasi forma

A differenza dei metodi di deposizione a linea di vista (come lo sputtering), i gas in un processo CVD possono fluire attorno e rivestire uniformemente tutte le superfici di un oggetto tridimensionale complesso. Questa capacità di creare un rivestimento conforme è vitale per i componenti con forme intricate o irregolari.

Controllo di precisione sulle proprietà del film

Gli ingegneri hanno un controllo preciso sul processo CVD, consentendo loro di mettere a punto la spessore, la composizione e la microstruttura del film. Ciò significa che possono ingegnerizzare superfici con proprietà molto specifiche, che si tratti di conducibilità elettrica, durezza o un certo indice di rifrazione.

Scalabilità industriale

I processi CVD sono altamente scalabili, funzionando efficacemente per tutto, dalla ricerca di laboratorio su piccola scala alla produzione industriale su larga scala richiesta per la fabbricazione di milioni di chip per computer o per il rivestimento di vaste lastre di vetro architettonico.

Abbinare il metodo al tuo obiettivo

La corretta applicazione della CVD dipende interamente dal risultato desiderato. Comprendere il tuo obiettivo primario è fondamentale per sfruttare la sua potenza.

- Se il tuo obiettivo principale è la microelettronica: La chiave è la capacità della CVD di depositare film ultrapuri, atomici e perfettamente uniformi su wafer di silicio.

- Se il tuo obiettivo principale è la durabilità meccanica: Il punto cruciale è la sua capacità di creare rivestimenti ceramici e diamantati eccezionalmente duri e resistenti all'usura per utensili e componenti.

- Se il tuo obiettivo principale sono i materiali avanzati: Il valore risiede nella sua versatilità per ingegnerizzare superfici con proprietà ottiche, barriera chimica o di filtrazione uniche.

In definitiva, la deposizione chimica da vapore è la tecnologia di riferimento per costruire materiali superiori dalle fondamenta, abilitando l'innovazione in quasi tutti i settori avanzati.

Tabella riassuntiva:

| Settore/Applicazione | Usi chiave della CVD |

|---|---|

| Elettronica | Fabbricazione di microchip, deposizione di strati isolanti (es. biossido di silicio), deposizione a strati atomici (ALD) |

| Utensili industriali | Creazione di rivestimenti diamantati resistenti all'usura per utensili da taglio e punte da trapano |

| Ottica e vetro | Applicazione di rivestimenti antiriflesso e che bloccano il calore su lenti e vetro architettonico |

| Energia rinnovabile | Deposizione di sottili film semiconduttori per celle solari |

| Materiali medici e avanzati | Produzione di diamanti sintetici, impianti medici e strati barriera protettivi |

| Vantaggi chiave | Purezza eccezionale, rivestimenti uniformi/conformi, controllo di precisione, scalabilità |

Pronto a sfruttare la tecnologia CVD per le esigenze di materiali avanzati del tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio ad alte prestazioni e materiali di consumo su misura per processi precisi di deposizione chimica da vapore. Che tu stia sviluppando microelettronica, rivestimenti durevoli o materiali innovativi, le nostre soluzioni garantiscono purezza, uniformità e scalabilità.

Contattaci oggi stesso per discutere come la nostra esperienza nella CVD può migliorare i risultati della tua ricerca e produzione!

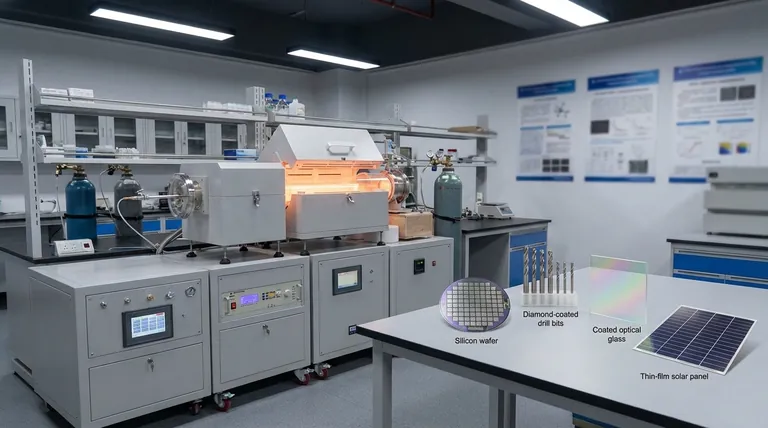

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati