In sostanza, la calcinazione è un processo termico critico utilizzato per modificare le proprietà chimiche e fisiche dei materiali solidi. Le sue applicazioni principali includono la produzione di cemento, l'estrazione di metalli dai minerali e la rimozione di sostanze volatili come acqua o anidride carbonica dai solidi riscaldandoli ad alta temperatura al di sotto del loro punto di fusione.

Lo scopo principale della calcinazione non è fondere un materiale, ma utilizzare calore controllato per decomporlo o eliminare un componente volatile. Questo altera fondamentalmente la sostanza, preparandola per il suo prossimo utilizzo industriale.

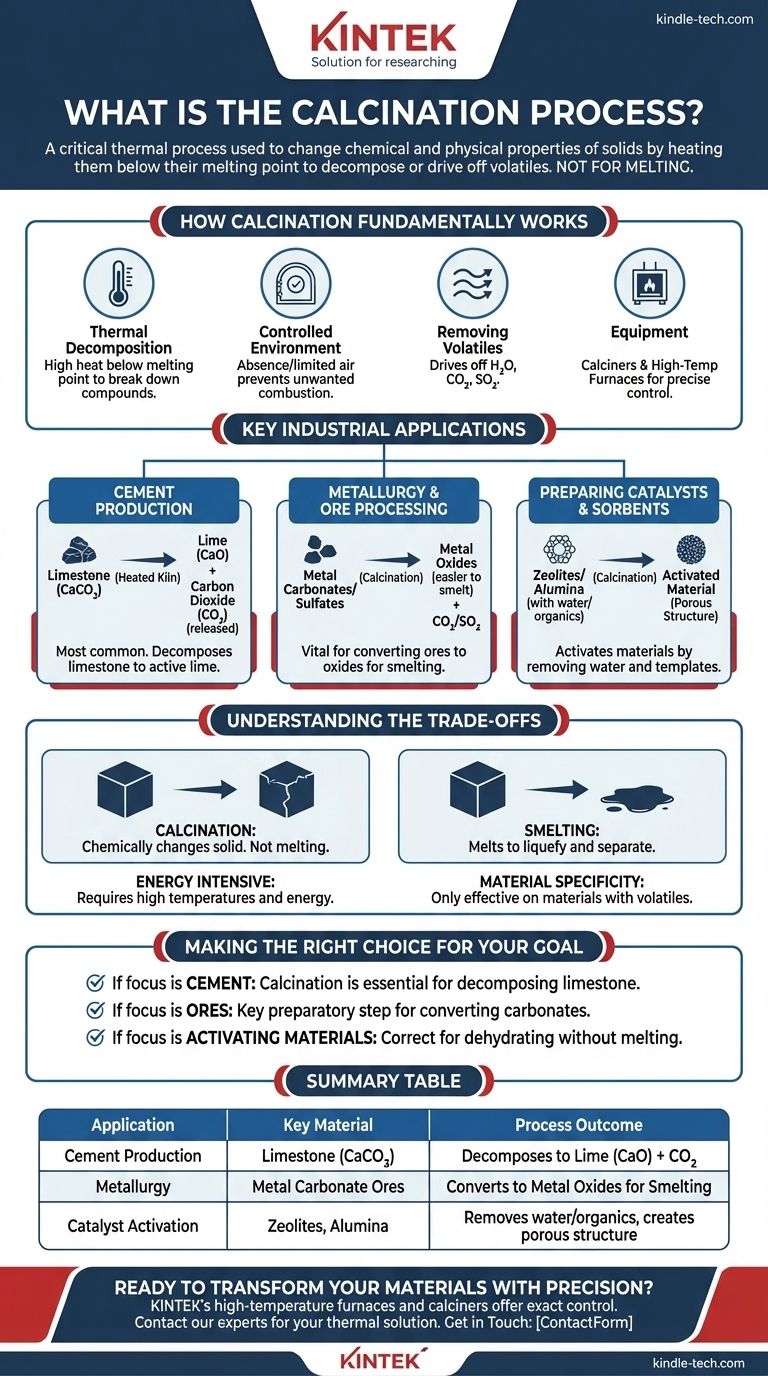

Come funziona fondamentalmente la calcinazione

La calcinazione è una tecnica di trattamento termico precisa. Comprendere i suoi principi fondamentali è la chiave per apprezzare la sua vasta gamma di applicazioni.

Il principio fondamentale: la decomposizione termica

Il processo si basa sulla decomposizione termica, utilizzando alte temperature per scomporre i composti in sostanze più semplici. Fondamentalmente, la temperatura viene mantenuta appena al di sotto del punto di fusione del materiale per garantire che la struttura solida sia mantenuta.

L'ambiente controllato

La calcinazione viene eseguita in assenza o con una fornitura limitata di aria. Questa atmosfera controllata previene la combustione indesiderata e assicura che la decomposizione chimica prevista sia la reazione primaria che si verifica.

L'obiettivo primario: rimuovere i volatili

L'obiettivo principale è rimuovere una frazione volatile dal materiale. Ciò include spesso l'eliminazione di acqua legata chimicamente (disidratazione), anidride carbonica dai carbonati o anidride solforosa dai solfati.

L'attrezzatura: calcinatori e forni

Questo processo viene tipicamente condotto in un reattore cilindrico specializzato chiamato calcinatore o in un forno ad alta temperatura. Questi pezzi di attrezzatura consentono un controllo preciso della temperatura e delle condizioni atmosferiche.

Principali applicazioni industriali

I principi della calcinazione sono applicati in diversi settori importanti, spesso come fase preparatoria fondamentale.

Produzione di cemento

Questa è l'applicazione più comune della calcinazione. Il calcare (carbonato di calcio) viene riscaldato in un forno, facendolo decomporre in calce (ossido di calcio) e anidride carbonica. La calce risultante è il principale ingrediente attivo del cemento.

Metallurgia e lavorazione dei minerali

La calcinazione è un passaggio vitale nell'estrazione di metalli da alcuni minerali. Viene utilizzata per convertire i carbonati o i solfati metallici nei loro corrispondenti ossidi metallici, che sono più facili da ridurre a metallo puro nelle successive operazioni di fusione.

Preparazione di catalizzatori e sorbenti

Materiali come zeoliti, allumina e gel di silice vengono spesso calcinati per rimuovere acqua e templati organici utilizzati durante la loro sintesi. Questo processo li attiva, creando la struttura porosa necessaria affinché funzionino come catalizzatori o sorbenti.

Comprendere i compromessi

Sebbene potente, la calcinazione è uno strumento specifico con limitazioni intrinseche che ne dettano l'uso.

Non un processo di fusione

È essenziale distinguere la calcinazione dalla fusione. La calcinazione mira a modificare chimicamente il solido stesso, mentre la fusione comporta il riscaldamento di un materiale ben oltre il suo punto di fusione per liquefarlo e separarlo.

Intensivo dal punto di vista energetico

Raggiungere e mantenere le alte temperature richieste per la decomposizione termica richiede una quantità significativa di energia. Ciò rende la calcinazione una parte potenzialmente costosa e ad alta intensità di risorse di un processo industriale più ampio.

Specificità del materiale

Il processo è efficace solo su materiali che contengono un componente volatile che può essere eliminato dal calore. Non è un metodo universale per alterare tutti i solidi; la sua utilità è legata direttamente alla composizione chimica del materiale di partenza.

Fare la scelta giusta per il tuo obiettivo

L'applicazione corretta della calcinazione dipende interamente dal risultato desiderato per il materiale.

- Se il tuo obiettivo principale è produrre calce per cemento: La calcinazione è il processo essenziale e non negoziabile per decomporre il calcare in ossido di calcio.

- Se il tuo obiettivo principale è preparare minerali metallici per l'estrazione: La calcinazione è il passaggio preparatorio chiave per convertire i minerali carbonatici in ossidi prima della fusione.

- Se il tuo obiettivo principale è semplicemente attivare un materiale rimuovendo l'acqua: Un processo di calcinazione attentamente controllato è l'approccio corretto per disidratare la sostanza senza alterarne la struttura fondamentale.

In definitiva, comprendere la calcinazione ti permette di vederla non solo come un riscaldamento, ma come uno strumento preciso e trasformativo per l'ingegneria dei materiali.

Tabella riassuntiva:

| Applicazione | Materiale chiave | Risultato del processo |

|---|---|---|

| Produzione di cemento | Calcare (CaCO₃) | Si decompone in calce (CaO) + CO₂ |

| Metallurgia | Minerali di carbonato metallico | Si converte in ossidi metallici per la fusione |

| Attivazione del catalizzatore | Zeoliti, allumina | Rimuove acqua/organici, crea struttura porosa |

Pronto a trasformare i tuoi materiali con precisione?

Che tu stia sviluppando nuovi catalizzatori, lavorando minerali o ceramiche avanzate, un trattamento termico preciso è fondamentale. I forni e i calcinatori ad alta temperatura di KINTEK sono progettati per il controllo esatto necessario per processi di calcinazione di successo.

Forniamo robuste attrezzature da laboratorio su misura per i tuoi obiettivi di ricerca e produzione. Contatta i nostri esperti oggi stesso per trovare la soluzione termica perfetta per la tua applicazione.

Mettiti in contatto per discutere le tue esigenze di calcinazione

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

Domande frequenti

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Quali sono le attrezzature per il laboratorio di pirolisi? Scegliere il reattore giusto per la vostra ricerca

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti