Nel mondo dell'ingegneria avanzata, i "film sottili" non sono una categoria monolitica. Sono classificati più utilmente non per ciò che sono, ma per come sono realizzati. I due approcci fondamentali sono la deposizione chimica di film sottili, in cui i film sono costruiti da gas reattivi, e la deposizione fisica da vapore di film sottili, in cui sono costruiti da una fonte solida vaporizzata.

Il "tipo" di un film sottile è definito dall'interazione tra la sua composizione finale del materiale e il processo di deposizione utilizzato per crearlo. Comprendere la differenza fondamentale tra deposizione fisica e chimica è la chiave per comprendere le proprietà e le applicazioni del film stesso.

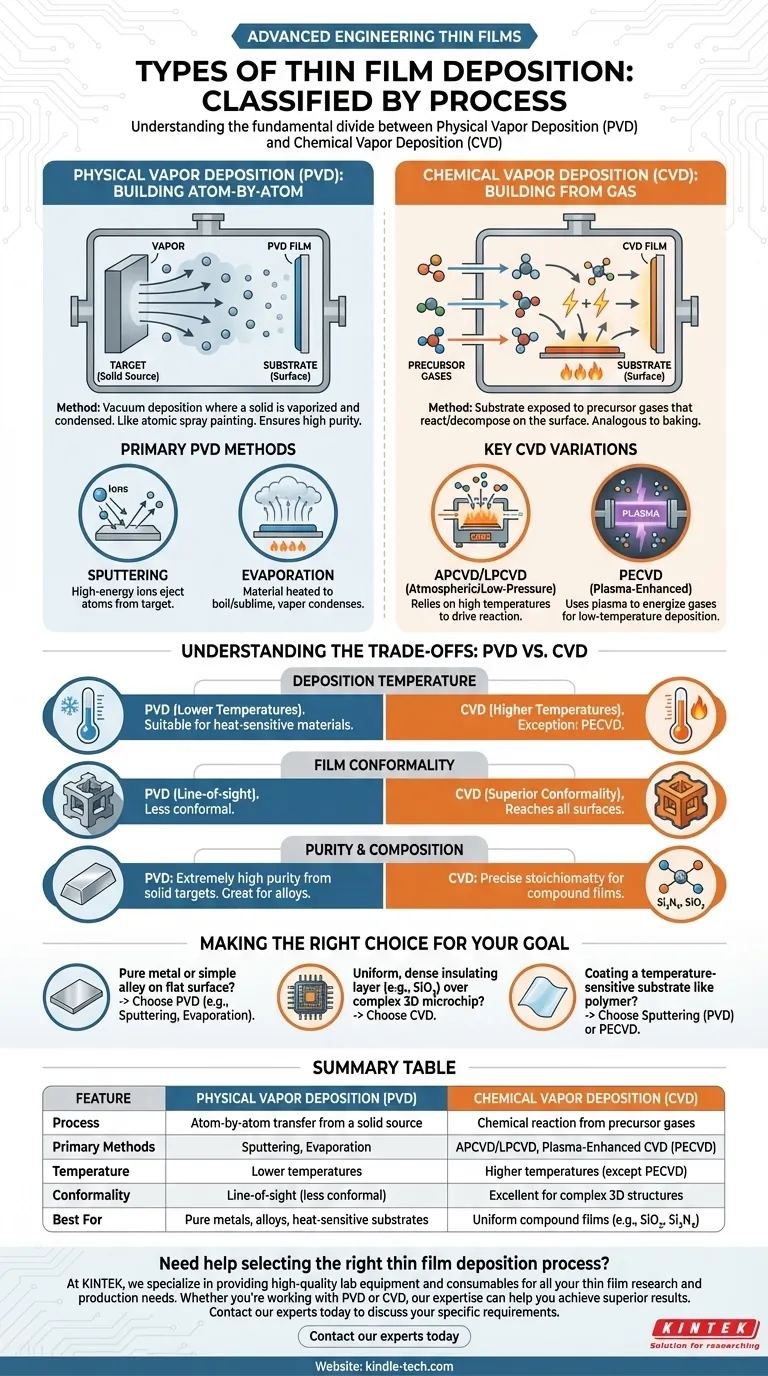

La divisione fondamentale: fisica contro chimica

La distinzione più critica nella tecnologia dei film sottili è il metodo di deposizione. Questa scelta determina la struttura, la purezza e l'idoneità del film per una data applicazione. Ogni film sottile è un prodotto di una di queste due famiglie di processi fondamentali.

Deposizione fisica da vapore (PVD): costruzione atomo per atomo

La PVD comprende un insieme di metodi di deposizione sotto vuoto in cui un materiale solido viene convertito in un vapore, trasportato attraverso una camera a vuoto e condensato sulla superficie di un substrato per formare un film solido.

Pensa alla PVD come a una forma di verniciatura a spruzzo atomica. Viene utilizzato un materiale "bersaglio" solido come fonte, garantendo un'elevata purezza nel film finale.

Esistono due metodi PVD principali:

- Sputtering (Pulverizzazione catodica): In questo processo, il bersaglio viene bombardato con ioni ad alta energia (solitamente un gas inerte come l'Argon). Questa collisione a livello atomico espelle atomi dal bersaglio, che poi viaggiano e si depositano sul substrato.

- Evaporazione: Questo metodo prevede il riscaldamento di un materiale in un vuoto spinto fino a quando non inizia a bollire o sublimare. Il vapore risultante viaggia in linea retta e si condensa su qualsiasi superficie più fredda sul suo percorso, incluso il substrato.

Deposizione chimica da vapore (CVD): costruzione da gas

La CVD è un processo in cui un substrato viene esposto a uno o più gas precursori volatili, che reagiscono e/o si decompongono sulla superficie del substrato per produrre il film solido desiderato.

Questo è analogo alla cottura al forno, dove diversi ingredienti (gas) reagiscono in presenza di energia (calore) per formare una nuova struttura solida (il film).

Le principali varianti CVD includono:

- CVD a pressione atmosferica/bassa (APCVD/LPCVD): Questi metodi classici si basano principalmente su temperature elevate per guidare la reazione chimica sulla superficie del substrato.

- CVD potenziata da plasma (PECVD): Questo processo utilizza un plasma per energizzare i gas precursori, consentendo alla deposizione di avvenire a temperature molto più basse. Ciò è fondamentale per rivestire materiali che non possono sopportare un calore intenso.

Comprendere i compromessi: PVD contro CVD

La scelta tra PVD e CVD comporta una serie di compromessi ingegneristici legati direttamente al risultato desiderato.

Temperatura di deposizione

I processi CVD vengono generalmente eseguiti ad alte temperature per facilitare le reazioni chimiche. La principale eccezione è la PECVD, che è un processo a bassa temperatura.

I processi PVD sono tipicamente eseguiti a temperature più basse, rendendoli adatti per rivestire materiali sensibili al calore come la plastica.

Conformità del film

La conformità descrive quanto bene un film riveste caratteristiche superficiali complesse e non piatte.

I processi CVD sono generalmente superiori per la conformità. Poiché i gas precursori possono raggiungere tutte le parti di una superficie, creano film altamente uniformi, anche all'interno di trincee o fori profondi.

La PVD è un processo "a linea di vista". Le aree che sono in ombra rispetto al materiale sorgente riceveranno poco o nessun rivestimento, rendendola meno ideale per strutture 3D complesse.

Purezza e composizione del film

La PVD può produrre film di purezza estremamente elevata, poiché il processo inizia con un bersaglio solido di elevata purezza. Lo sputtering è anche eccezionalmente bravo a depositare leghe e composti complessi utilizzando un bersaglio della stessa composizione.

La CVD eccelle nella creazione di film composti in cui la stechiometria precisa è fondamentale, come il nitruro di silicio (Si₃N₄) o il biossido di silicio (SiO₂), poiché il film è costruito attraverso una reazione chimica controllata.

Fare la scelta giusta per il tuo obiettivo

Il metodo di deposizione migliore dipende interamente dal materiale del film necessario e dal substrato che si sta rivestendo.

- Se la tua attenzione principale è un metallo puro o una lega semplice su una superficie relativamente piana: i metodi PVD come lo sputtering o l'evaporazione sono spesso la scelta più diretta ed efficace.

- Se la tua attenzione principale è uno strato isolante uniforme e denso (come SiO₂) su un microchip 3D complesso: è quasi sempre richiesto un processo CVD per la sua conformità superiore.

- Se la tua attenzione principale è il rivestimento di un substrato sensibile alla temperatura come un polimero: considera processi a temperatura più bassa come lo sputtering (PVD) o la CVD potenziata da plasma (PECVD).

Partendo dal materiale e dalle esigenze applicative, puoi navigare nel panorama delle tecniche di deposizione per ingegnerizzare l'esatto film sottile richiesto.

Tabella riassuntiva:

| Caratteristica | Deposizione fisica da vapore (PVD) | Deposizione chimica da vapore (CVD) |

|---|---|---|

| Processo | Trasferimento atomo per atomo da una fonte solida | Reazione chimica da gas precursori |

| Metodi principali | Sputtering, Evaporazione | APCVD/LPCVD, CVD potenziata da plasma (PECVD) |

| Temperatura | Temperature più basse | Temperature più elevate (eccetto PECVD) |

| Conformità | Linea di vista (meno conforme) | Eccellente per strutture 3D complesse |

| Ideale per | Metalli puri, leghe, substrati sensibili al calore | Film composti uniformi (es. SiO₂, Si₃N₄) |

Hai bisogno di aiuto per selezionare il giusto processo di deposizione di film sottili per la tua applicazione?

In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di ricerca e produzione di film sottili. Sia che tu stia lavorando con PVD per metalli puri o CVD per rivestimenti complessi, la nostra esperienza può aiutarti a ottenere risultati superiori.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione