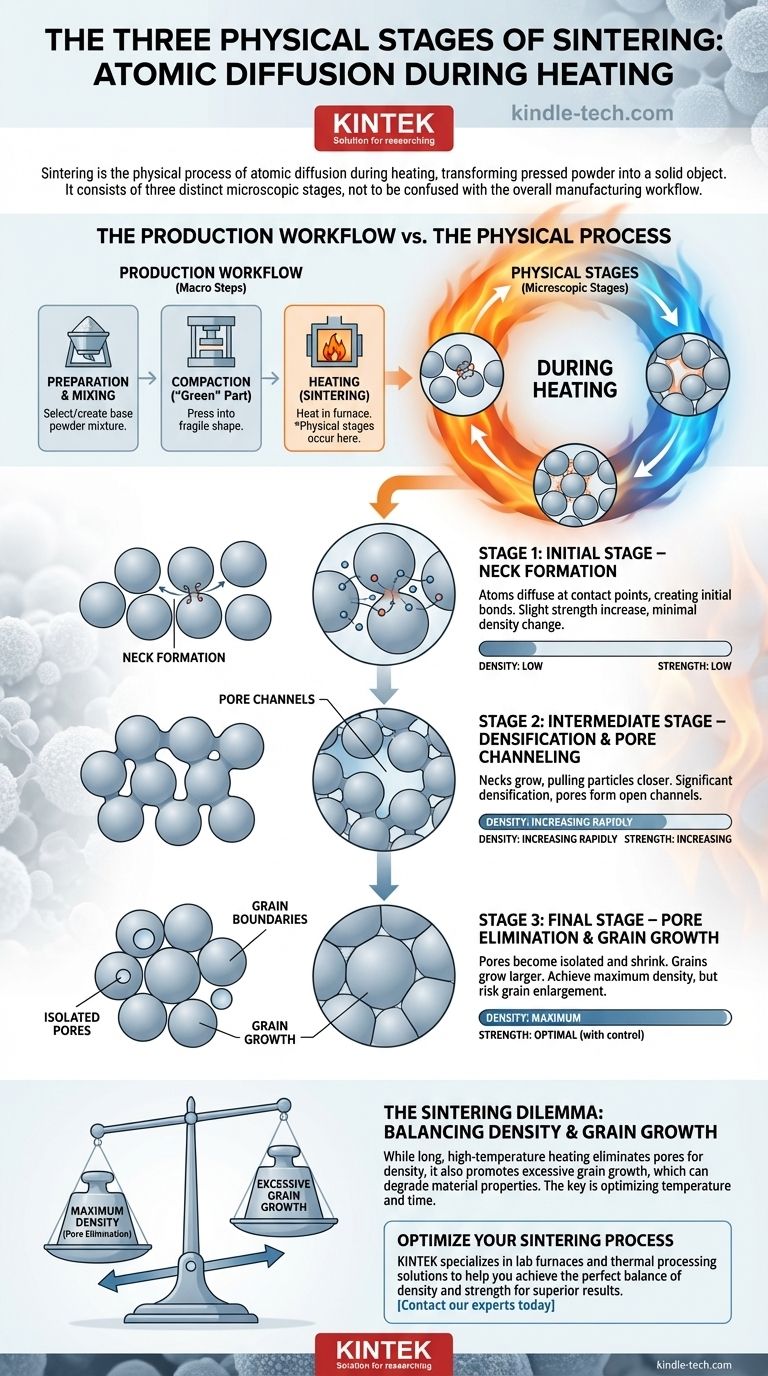

La sinterizzazione è il processo fisico di diffusione atomica che si verifica durante la fase di riscaldamento, e consiste in tre fasi distinte: la fase iniziale di formazione del collo, la fase intermedia di densificazione e la fase finale di eliminazione dei pori. Sebbene molte descrizioni confondano le fasi generali di produzione con il processo fisico, queste tre fasi descrivono ciò che accade realmente alla microstruttura del materiale per trasformarlo da una polvere pressata a un oggetto solido.

Molte fonti descrivono erroneamente le fasi della sinterizzazione come preparazione della polvere, compattazione e riscaldamento. Questi sono i passaggi del processo di produzione. Le vere fasi fisiche della sinterizzazione avvengono tutte durante la fase di riscaldamento, descrivendo come le singole particelle si legano e si densificano a livello microscopico.

Il Flusso di Lavoro di Produzione rispetto al Processo Fisico

Per comprendere la sinterizzazione, è fondamentale distinguere tra il flusso di lavoro di produzione di alto livello e la trasformazione fisica microscopica. Il modello comune a tre fasi descrive il processo industriale di creazione di un pezzo sinterizzato.

Fase 1: Preparazione e Miscelazione della Polvere

Prima che avvenga qualsiasi riscaldamento, viene selezionata o creata una polvere di base. Ciò può comportare la miscelazione di diverse polveri metalliche o ceramiche, insieme a leganti o lubrificanti, per ottenere la composizione chimica finale desiderata e le caratteristiche di lavorazione.

Fase 2: Compattazione (Il Pezzo "Verde")

La polvere preparata viene quindi versata in uno stampo e compattata sotto alta pressione. Questa fase preme le particelle a stretto contatto, creando un oggetto fragile, pre-sinterizzato, noto come pezzo "verde". Questo pezzo ha la forma desiderata ma manca di resistenza.

Fase 3: Riscaldamento (Sinterizzazione)

Il pezzo verde viene posto in un forno e riscaldato ad alta temperatura, tipicamente al di sotto del punto di fusione del materiale. È durante questa fase di riscaldamento che avvengono le tre fasi fisiche della sinterizzazione, fondendo le particelle e rafforzando il pezzo.

Le Tre Fasi Fisiche della Sinterizzazione (Durante il Riscaldamento)

La sinterizzazione è guidata dall'energia termica, che provoca il movimento e la diffusione degli atomi attraverso i bordi delle particelle adiacenti. Questo processo si svolge in tre fasi sovrapposte.

Fase 1: Fase Iniziale – Formazione del Collo

All'aumentare della temperatura, gli atomi sulla superficie delle particelle diventano più mobili. Nei punti in cui due particelle si toccano, gli atomi iniziano a diffondersi, creando un piccolo ponte o "collo" tra di loro. Questo legame iniziale aumenta leggermente la resistenza del pezzo, ma c'è pochissimo cambiamento nella sua densità complessiva.

Fase 2: Fase Intermedia – Densificazione e Canalizzazione dei Pori

Continuando il riscaldamento, i colli tra le particelle si allargano significativamente. Questo processo avvicina i centri delle particelle, causando il restringimento dell'intero pezzo e un aumento drastico della sua densità. Gli spazi vuoti (pori) tra le particelle si collegano per formare una rete continua di canali aperti. La maggior parte della densificazione avviene durante questa fase.

Fase 3: Fase Finale – Eliminazione dei Pori e Crescita del Grano

Nella fase finale, i canali porosi interconnessi collassano e si frammentano, formando pori sferici isolati. Questi pori rimanenti continuano a restringersi e, in condizioni ideali, vengono infine eliminati man mano che gli atomi si diffondono per riempirli. Contemporaneamente, i singoli cristalliti all'interno del materiale, noti come grani, iniziano a crescere più grandi.

Comprendere i Compromessi: Il Dilemma della Sinterizzazione

L'obiettivo della sinterizzazione è tipicamente quello di raggiungere la massima densità, ma ciò deve essere bilanciato rispetto a un fenomeno concorrente e spesso indesiderato.

Densità rispetto alla Crescita del Grano

Il compromesso principale è tra l'eliminazione dei pori e la prevenzione dell'eccessiva crescita del grano. Sebbene un tempo più lungo ad alta temperatura aiuti a rimuovere i pori per aumentare la densità, incoraggia anche la crescita dei grani. Grani eccessivamente grandi possono degradare le proprietà meccaniche del materiale, come la sua resistenza e tenacità.

Il Ruolo di Temperatura e Tempo

La temperatura e il tempo sono le due leve principali per controllare il risultato della sinterizzazione. Una temperatura più alta accelera tutte le fasi ma può anche promuovere una rapida crescita del grano. La chiave per una sinterizzazione di successo è trovare il profilo ottimale di temperatura-tempo che massimizzi la densità mantenendo la dimensione del grano entro un intervallo accettabile per l'applicazione desiderata.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere queste fasi e i compromessi ti consente di controllare il processo per ottenere proprietà specifiche del materiale.

- Se il tuo obiettivo principale è la massima resistenza e prestazione: Il tuo obiettivo è raggiungere la fase finale di sinterizzazione per eliminare la porosità, ma devi controllare attentamente la temperatura e il tempo per prevenire una crescita eccessiva del grano che potrebbe compromettere l'integrità del materiale.

- Se il tuo obiettivo principale è una produzione economicamente vantaggiosa: Raggiungere la fase intermedia può ottenere una densità sufficiente (ad esempio, 92-95%) per molte applicazioni. Interrompere il processo qui evita i lunghi tempi in forno e i controlli rigorosi necessari per la fase finale, risparmiando energia e costi.

- Se il tuo obiettivo principale è creare forme complesse (ad esempio, tramite stampa 3D): La sinterizzazione è la tecnologia abilitante. L'obiettivo è garantire che la formazione del collo e la densificazione avvengano uniformemente attraverso il pezzo per fondere gli strati di polvere in un componente solido e funzionale.

Padroneggiando l'interazione tra queste fasi, puoi ingegnerizzare efficacemente la microstruttura di un materiale per soddisfare le tue esigenze esatte.

Tabella Riassuntiva:

| Fase | Processo Chiave | Cambiamento Microstrutturale |

|---|---|---|

| Iniziale | Formazione del Collo | Gli atomi si diffondono nei punti di contatto, creando legami tra le particelle. |

| Intermedia | Densificazione | I colli si ingrandiscono, le particelle si avvicinano, la densità aumenta drasticamente. |

| Finale | Eliminazione dei Pori e Crescita del Grano | I pori diventano isolati e si restringono; i grani possono crescere più grandi. |

Hai bisogno di un controllo preciso del tuo processo di sinterizzazione per ottenere il perfetto equilibrio tra densità e resistenza? KINTEK è specializzata in forni da laboratorio e soluzioni di trattamento termico per materiali avanzati. La nostra esperienza ti aiuta a ottimizzare i profili di temperatura e tempo per risultati superiori, sia che tu ti concentri sulle massime prestazioni o sulla produzione economica. Contatta oggi i nostri esperti per discutere le tue specifiche sfide di sinterizzazione!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti