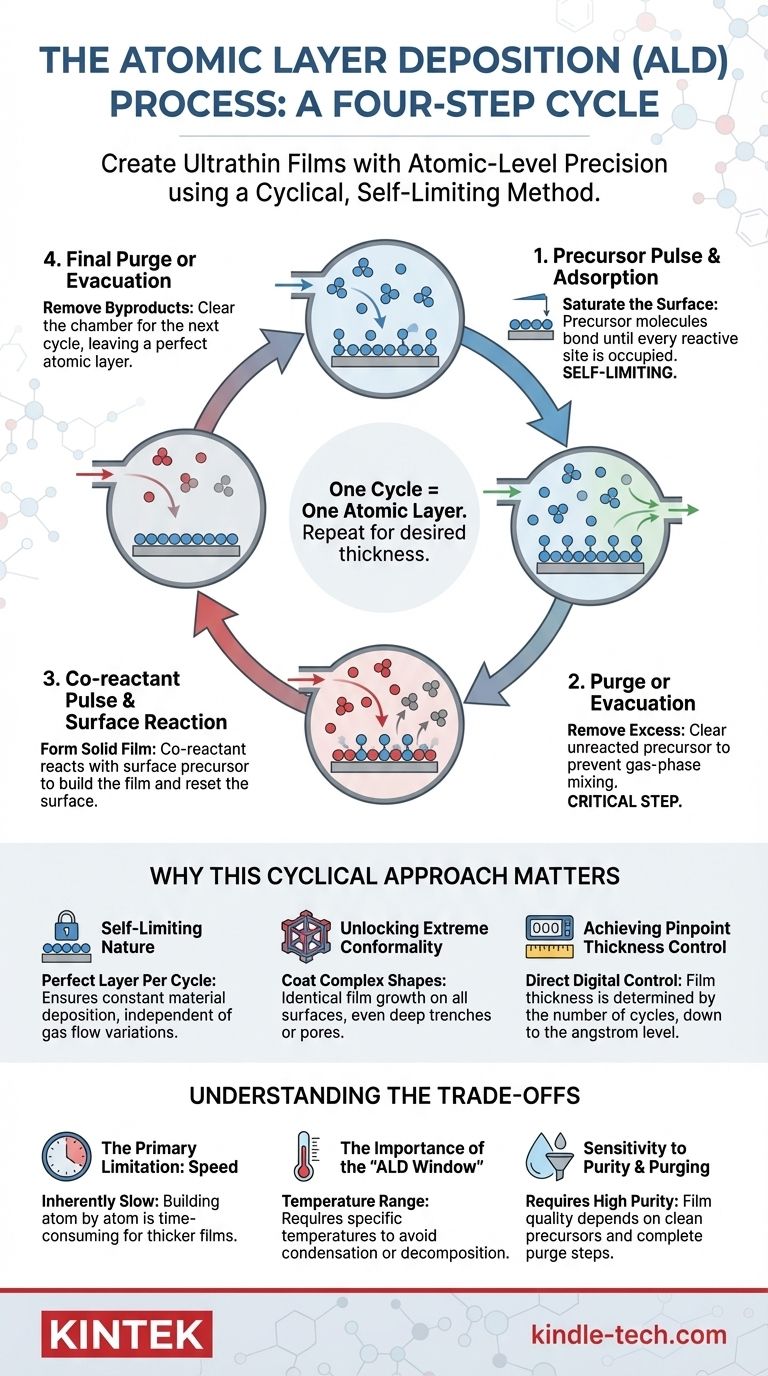

Nel suo nucleo, la deposizione a strati atomici (ALD) è un processo ciclico per creare film ultrassottili con precisione a livello atomico. Un ciclo ALD completo consiste in quattro fasi distinte e sequenziali: un impulso di precursore, una purga dell'eccesso di precursore, un impulso di co-reagente e una purga finale dell'eccesso di co-reagente e dei sottoprodotti. Questa separazione deliberata dei reagenti è la chiave delle sue capacità uniche.

La caratteristica distintiva dell'ALD è la sua natura auto-limitante. Separando le reazioni chimiche in due mezze reazioni distinte, il processo assicura che solo uno strato atomico di materiale possa essere depositato per ciclo, garantendo un controllo senza pari sullo spessore e sull'uniformità del film.

Il Ciclo ALD in Dettaglio

Per capire perché l'ALD è così potente, dobbiamo esaminare lo scopo di ogni fase nel suo ciclo fondamentale in quattro parti. Immagina di dipingere un muro uno strato di molecole alla volta.

Fase 1: Impulso di Precursore e Adsorbimento

Il primo prodotto chimico, noto come precursore, viene immesso nella camera di reazione come gas. Queste molecole si diffondono nella camera e si legano chimicamente (chemisorbono) alla superficie dell'oggetto che si desidera rivestire (il substrato).

Questa reazione è auto-limitante. Una volta che ogni sito reattivo disponibile sulla superficie è occupato da una molecola di precursore, non ne possono aderire altre. La superficie è ora satura.

Fase 2: Purga o Evacuazione

Successivamente, la camera viene svuotata da tutte le molecole di precursore in eccesso e non reagite. Ciò viene tipicamente fatto pompando via (evacuazione) o spurgando la camera con un gas inerte come azoto o argon.

Questa fase è fondamentale. Assicura che il primo e il secondo prodotto chimico non si mescolino mai in fase gassosa, il che causerebbe una deposizione incontrollata e vanificherebbe lo scopo dell'ALD.

Fase 3: Impulso di Co-reagente e Reazione Superficiale

Il secondo prodotto chimico, il co-reagente (spesso qualcosa di semplice come vapore acqueo o ozono), viene quindi immesso nella camera.

Questo co-reagente non reagisce con la superficie stessa. Invece, reagisce esclusivamente con le molecole di precursore che sono già legate chimicamente alla superficie dalla Fase 1. Questa reazione forma il materiale solido desiderato (ad esempio, Al₂O₃) e prepara la nuova superficie a reagire nuovamente con il precursore.

Fase 4: Purga Finale o Evacuazione

Infine, la camera viene spurgata una seconda volta per rimuovere eventuali molecole di co-reagente non reagite e qualsiasi sottoprodotto gassoso creato durante la reazione nella Fase 3.

Alla fine di questa fase, si ottiene un singolo strato atomico, pulito e completo del materiale target. La superficie è ora resettata e pronta per l'inizio del ciclo successivo, ricominciando dalla Fase 1.

Perché Questo Approccio Ciclico è Importante

La separazione delle reazioni non è solo un dettaglio procedurale; è la vera fonte dei principali vantaggi dell'ALD rispetto ad altre tecniche di deposizione di film sottili.

La Natura Auto-Limitante

Poiché ogni mezza reazione (Fasi 1 e 3) procede solo fino a quando la superficie non è satura, la quantità di materiale depositato in un ciclo è costante. Non dipende dall'avere un flusso di gas perfettamente uniforme. Questo auto-controllo intrinseco è ciò che garantisce l'aggiunta di uno strato perfetto ad ogni singolo ciclo.

Sbloccare un'Estrema Conformità

Questa crescita controllata dalla superficie consente all'ALD di rivestire strutture 3D incredibilmente complesse con perfetta uniformità. Poiché il gas precursore può raggiungere qualsiasi superficie esposta, non importa quanto in profondità all'interno di una trincea o di un poro, il film cresce identicamente ovunque. Questo è noto come alta conformità ed è estremamente difficile da ottenere con metodi a linea di vista come lo sputtering.

Ottenere un Controllo Preciso dello Spessore

Lo spessore finale di un film ALD è determinato semplicemente dal numero di cicli eseguiti. Se un ciclo deposita 0,1 nanometri di materiale, allora 100 cicli depositeranno esattamente 10 nanometri. Ciò conferisce agli ingegneri un controllo diretto e digitale sullo spessore del film a livello di Ångström.

Comprendere i Compromessi

Nessuna tecnologia è priva di limitazioni e la precisione dell'ALD ha un costo.

Il Limite Principale: Velocità

Costruire un film uno strato atomico alla volta è intrinsecamente lento. Ognuna delle quattro fasi richiede tempo, il che significa che un singolo ciclo può durare da una frazione di secondo a diversi secondi. Far crescere un film spesso centinaia di nanometri può essere proibitivamente lungo e costoso per molte applicazioni.

L'Importanza della "Finestra ALD"

Il comportamento auto-limitante si verifica solo all'interno di un intervallo specifico di temperature. Se la temperatura è troppo bassa, i prodotti chimici possono condensare sulla superficie come acqua su un vetro freddo. Se è troppo alta, il precursore può decomporsi da solo o non riuscire ad aderire alla superficie, portando a una crescita incontrollata simile a CVD e a una scarsa qualità del film.

Sensibilità alla Purezza e alla Purga

La qualità del film finale dipende fortemente dalla purezza dei prodotti chimici precursori e dalla completezza delle fasi di spurgo. Se una fase di spurgo è incompleta, i prodotti chimici residui possono causare reazioni indesiderate, introducendo impurità nel film e degradandone le prestazioni.

L'ALD è il Processo Giusto per la Tua Applicazione?

Scegliere un metodo di deposizione richiede di bilanciare precisione e praticità. Il tuo obiettivo finale determinerà se l'ALD è lo strumento giusto per il lavoro.

- Se la tua attenzione principale è la massima precisione e conformità: L'ALD è la scelta superiore per rivestire strutture 3D complesse, come quelle nei moderni microchip, o quando il controllo dello spessore a livello di Ångström non è negoziabile.

- Se la tua attenzione principale è la velocità e il costo per film più spessi: Metodi tradizionali come la deposizione chimica da fase vapore (CVD) o la deposizione fisica da fase vapore (PVD) sono spesso più pratici ed economici per applicazioni che non richiedono un controllo a livello atomico.

Comprendendo la sua natura ciclica unica e auto-limitante, puoi sfruttare la precisione dell'ALD per le applicazioni di film sottili più esigenti.

Tabella Riassuntiva:

| Fase | Scopo | Azione Chiave |

|---|---|---|

| 1. Impulso di Precursore | Saturare la superficie | Il primo prodotto chimico (precursore) si lega al substrato |

| 2. Purga | Rimuovere l'eccesso di precursore | Spurgo con gas inerte o evacuazione |

| 3. Impulso di Co-reagente | Formare il film solido | Il secondo prodotto chimico reagisce con il precursore legato alla superficie |

| 4. Purga Finale | Rimuovere sottoprodotti ed eccesso di co-reagente | La camera viene svuotata per il ciclo successivo |

Hai bisogno di depositare film sottili ultra-precisi e conformi per la tua ricerca o produzione? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità, inclusi sistemi ALD, per aiutarti a ottenere un controllo a livello atomico sui tuoi rivestimenti. Sia che tu stia lavorando su dispositivi a semiconduttore, nanotecnologia o materiali avanzati, le nostre soluzioni sono progettate per soddisfare i rigorosi requisiti dei laboratori moderni. Contattaci oggi stesso per discutere come la nostra esperienza ALD può migliorare la precisione e le prestazioni del tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari