In sintesi, la pirolisi della biomassa è un processo di decomposizione termica che avviene in assenza di ossigeno, scomponendo i materiali organici in prodotti solidi, liquidi e gassosi. Le fasi principali prevedono la preparazione e l'essiccazione della biomassa, il suo riscaldamento a temperature elevate in un reattore per innescare la scomposizione chimica e, infine, la separazione e la raccolta del biochar, del bio-olio e del biogas risultanti.

La funzione principale della pirolisi non è semplicemente bruciare la biomassa, ma decostruirla strategicamente. Controllando il calore in un ambiente privo di ossigeno, è possibile separare sistematicamente la biomassa in un solido ricco di carbonio (biochar), un vettore energetico liquido (bio-olio) e un gas combustibile (biogas).

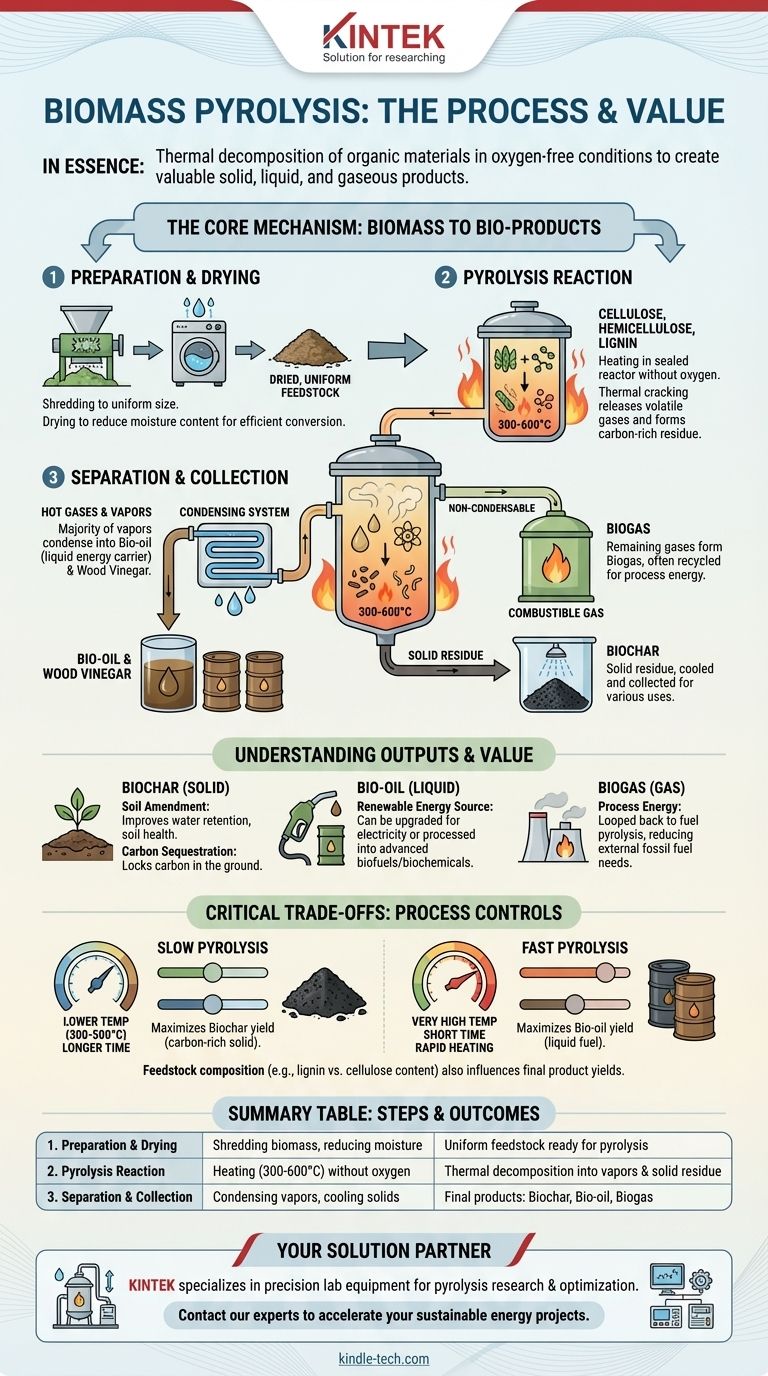

Il Meccanismo Principale: Dalla Biomassa ai Bioprodotti

Comprendere la pirolisi richiede di vederla come un processo di trasformazione controllato e multistadio. Si tratta meno di distruzione e più di conversione. Un impianto di pirolisi è progettato attorno a questo flusso, dall'input di materia prima all'output di prodotto raffinato.

Fase 1: Preparazione ed Essiccazione della Materia Prima

Prima che la reazione principale possa iniziare, la biomassa grezza deve essere preparata. Questo di solito comporta la triturazione o la cippatura del materiale a una dimensione uniforme per garantire un riscaldamento omogeneo.

Fondamentalmente, la biomassa viene essiccata per ridurre il suo contenuto di umidità. L'acqua consuma una quantità significativa di energia per vaporizzare e può interferire con l'efficienza della reazione di pirolisi, quindi questa fase preparatoria è vitale per un processo efficace.

Fase 2: La Reazione di Pirolisi

Questo è il cuore del processo. La biomassa preparata entra in un reattore sigillato, che viene riscaldato ad alte temperature (tipicamente 300-600°C o superiori) in una quasi totale assenza di ossigeno.

Il calore intenso provoca la scomposizione chimica dei componenti primari della biomassa—cellulosa, emicellulosa e lignina. Questa rottura termica rilascia gas volatili e lascia un residuo solido ricco di carbonio.

Fase 3: Separazione e Raccolta dei Prodotti

La miscela di gas caldi e residuo solido esce dal reattore ed entra nella fase di separazione.

Il residuo solido, noto come biochar o biocarbone, viene tipicamente raffreddato con acqua e scaricato per la raccolta.

I vapori caldi vengono diretti in un sistema di condensazione. Mentre si raffreddano, la maggior parte dei vapori si trasforma in un liquido noto come bio-olio (o catrame) e aceto di legno, che vengono raccolti in serbatoi.

I gas rimanenti che non condensano formano quello che viene chiamato biogas o syngas. Questo gas viene spesso riciclato per fornire il calore per il reattore di pirolisi, rendendo l'intero sistema più efficiente dal punto di vista energetico.

Comprendere gli Output e il Loro Valore

Ogni prodotto del processo di pirolisi ha un uso distinto, motivo per cui la pirolisi è considerata una tecnologia chiave per un'economia circolare.

Il Solido: Biochar

Questo materiale stabile e ricco di carbonio è il residuo solido della biomassa. Non è carbone per grigliare.

Le sue applicazioni primarie sono come un potente ammendante del suolo per migliorare la ritenzione idrica e la salute del suolo, e come strumento per il sequestro del carbonio a lungo termine, bloccando efficacemente il carbonio dall'atmosfera nel terreno.

Il Liquido: Bio-olio

Il bio-olio è un liquido denso e scuro che può essere considerato un tipo di petrolio greggio derivato dalle piante. È una potenziale fonte di energia rinnovabile.

Dopo l'aggiornamento e la raffinazione, può essere utilizzato per generare elettricità o trasformato in biocarburanti e prodotti biochimici avanzati.

Il Gas: Biogas

Questa miscela di gas combustibili è un prezioso sottoprodotto. Il suo uso più immediato è quello di essere reimmesso per alimentare la camera di riscaldamento dell'impianto di pirolisi.

Questo crea un ciclo energetico parzialmente autosufficiente, riducendo la necessità di input esterni di combustibili fossili per far funzionare il processo.

Comprendere i Compromessi Critici

Il rapporto tra biochar, bio-olio e biogas non è fisso. Può essere manipolato regolando le condizioni del processo, il che presenta un compromesso critico a seconda del risultato desiderato.

L'Impatto del Tasso di Riscaldamento e della Temperatura

La pirolisi lenta, che comporta temperature più basse e tempi di reazione più lunghi, massimizza la produzione di biochar. Il processo più lento consente a più carbonio di rimanere nella struttura solida.

La pirolisi rapida, caratterizzata da tassi di riscaldamento molto elevati e tempi di reazione brevi, è progettata per massimizzare la resa di bio-olio. La rapida scomposizione rompe la biomassa in molecole volatili più piccole prima che possano ulteriormente decomporsi in carbone e gas.

Il Ruolo della Composizione della Materia Prima

Il tipo specifico di biomassa utilizzato—che si tratti di cippato di legno, rifiuti agricoli o letame—influenza significativamente i prodotti finali.

Materiali ricchi di lignina, ad esempio, tendono a produrre una maggiore resa di biochar, mentre quelli ricchi di cellulosa sono spesso migliori per la produzione di bio-olio.

Fare la Scelta Giusta per il Tuo Obiettivo

Il modo "migliore" per eseguire un processo di pirolisi dipende interamente dal prodotto primario che si desidera creare.

- Se il tuo obiettivo principale è il sequestro del carbonio o il miglioramento del suolo: Il tuo obiettivo è massimizzare il biochar, il che richiede un processo di pirolisi lenta a temperature moderate.

- Se il tuo obiettivo principale è la produzione di combustibile liquido rinnovabile: Il tuo obiettivo è massimizzare il bio-olio, il che richiede un processo di pirolisi rapida con riscaldamento e raffreddamento rapidi.

- Se il tuo obiettivo principale è la produzione di energia in loco o la riduzione dei rifiuti: Il tuo obiettivo è bilanciare gli output, utilizzando il biogas per alimentare il sistema e convertendo i rifiuti solidi in un volume minore di prezioso biochar.

In definitiva, la pirolisi offre una piattaforma flessibile per convertire i rifiuti organici in risorse preziose, contribuendo sia a un futuro energetico sostenibile che a un ambiente più sano.

Tabella Riepilogativa:

| Fase | Azione Chiave | Risultato Primario |

|---|---|---|

| 1. Preparazione & Essiccazione | Triturazione della biomassa e riduzione dell'umidità | Materia prima uniforme pronta per una pirolisi efficiente |

| 2. Reazione di Pirolisi | Riscaldamento della biomassa (300-600°C) senza ossigeno | Decomposizione termica in vapori e residuo solido |

| 3. Separazione & Raccolta | Condensazione dei vapori e raffreddamento dei solidi | Prodotti finali: biochar, bio-olio e biogas |

Pronto a trasformare la tua biomassa in risorse preziose?

KINTEK è specializzata in apparecchiature di laboratorio di precisione per la ricerca sulla pirolisi e l'ottimizzazione dei processi. Che tu stia sviluppando biocarburanti, studiando il sequestro del carbonio con il biochar o analizzando la materia prima, i nostri reattori e strumenti analitici forniscono il controllo e l'affidabilità di cui hai bisogno.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono accelerare i tuoi progetti di energia sostenibile e ambientali.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la differenza tra pirolisi, combustione e gassificazione? Una guida alle tecnologie di conversione termica

- Quali sono i principali tipi di processi di conversione della biomassa? Scopri il percorso migliore per le tue esigenze energetiche

- Quali sono i vantaggi di processo nell'utilizzo di un forno a tubo rotante per la polvere di WS2? Raggiungere una cristallinità del materiale superiore

- Come i forni a reazione ad alta temperatura controllano gli MMC in situ? Padronanza della precisione del materiale e dell'integrità strutturale

- A quale temperatura viene eseguita la pirolisi convenzionale? Scopri la temperatura giusta per il tuo prodotto desiderato