I reattori più comuni ed efficaci per la pirolisi veloce sono i reattori a letto fluido (sia a bolle che circolanti) e i reattori ablativi. Vengono utilizzati anche altri design, come i reattori a coclea e a forno rotante, ma la sfida principale per qualsiasi sistema di pirolisi veloce è la sua capacità di ottenere tassi di trasferimento di calore estremamente elevati alla biomassa solida in meno di due secondi. Questo rapido riscaldamento è la caratteristica distintiva del processo, progettato per massimizzare la resa di bio-olio liquido.

L'obiettivo centrale della pirolisi veloce è convertire la biomassa in bio-olio liquido con la massima efficienza. La scelta del reattore è quindi dettata da una sfida ingegneristica primaria: come riscaldare quasi istantaneamente le particelle di biomassa solide e scarsamente conduttive a circa 500°C.

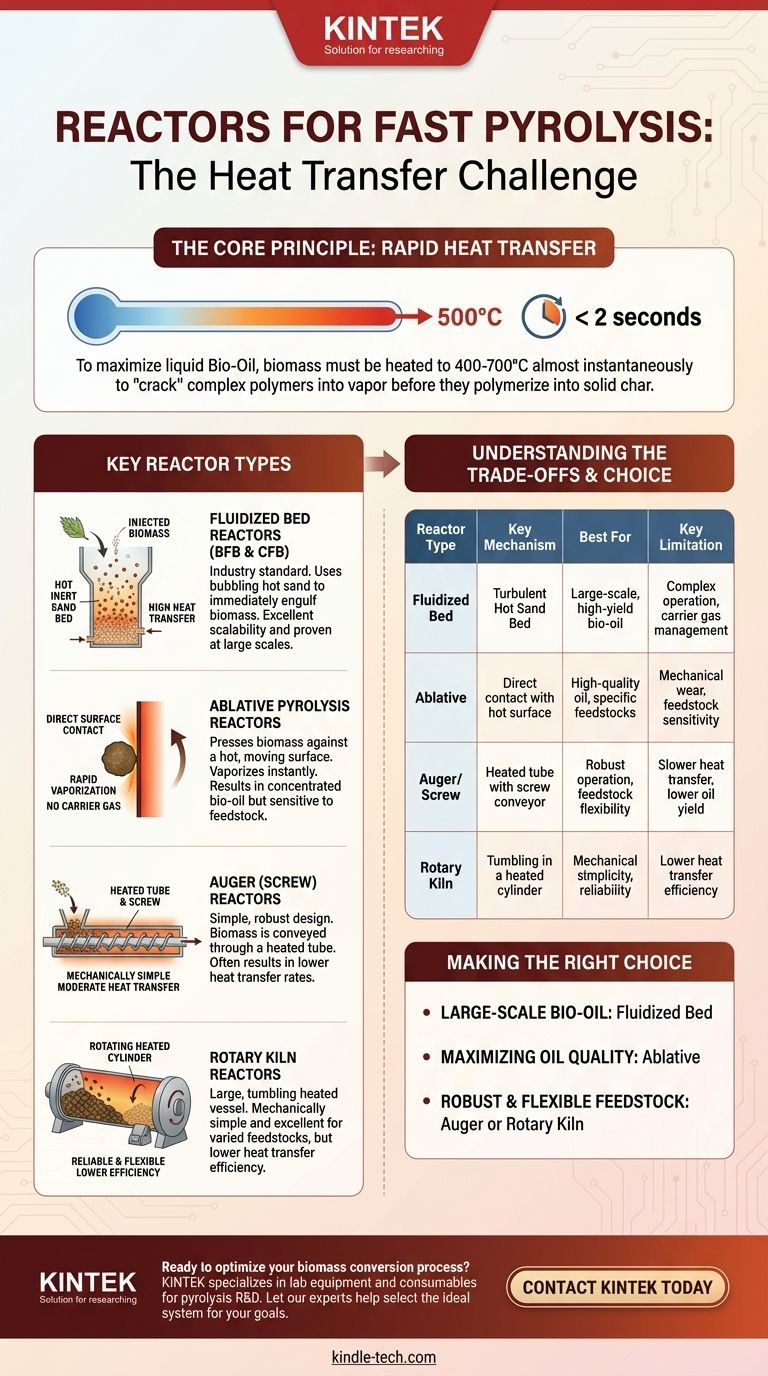

Il Principio Fondamentale: Rapido Trasferimento di Calore

Per capire perché certi reattori dominano, è fondamentale comprendere il requisito fondamentale del processo di pirolisi veloce stesso.

Perché la Velocità è Tutto

La pirolisi veloce è un processo di decomposizione termica che avviene in assenza di ossigeno. Per massimizzare il prodotto bio-olio liquido, la biomassa deve essere riscaldata molto rapidamente (400-700°C) con un tempo di residenza dei vapori inferiore a due secondi.

Questa velocità è fondamentale. Assicura che i polimeri complessi presenti nella biomassa (cellulosa, emicellulosa e lignina) si "crepino" direttamente in molecole in fase vapore che possono essere condensate in olio. Se il riscaldamento è troppo lento, questi intermedi hanno il tempo di polimerizzare in carbone solido, riducendo la resa del prodotto principale.

La Sfida Ingegneristica

L'ostacolo principale è che la biomassa è un eccellente isolante. Far penetrare rapidamente il calore nel nucleo di un cippato di legno o di una paglia è difficile. I reattori a pirolisi veloce di maggior successo sono quelli specificamente progettati per superare questo limite di trasferimento di calore.

Tipi Chiave di Reattori per la Pirolisi Veloce

I design dei reattori più adatti per questo processo utilizzano diverse strategie meccaniche per ottenere il rapido riscaldamento necessario.

Reattori a Letto Fluido (Lo Standard Industriale)

Questa è la tecnologia più matura e ampiamente utilizzata per la pirolisi veloce. Implica l'uso di un materiale inerte caldo, come la sabbia, come mezzo di trasferimento del calore.

Un gas caldo viene pompato attraverso il letto di sabbia, facendolo gorgogliare e turbinare come un fluido bollente. Quando le particelle fini di biomassa vengono iniettate in questo letto turbolento e intensamente caldo, vengono immediatamente inglobate, con conseguenti tassi di trasferimento di calore eccezionalmente elevati.

Esistono due varianti principali: Letto Fluido a Bolle (BFB) e Letto Fluido Circolante (CFB), quest'ultimo comune per le operazioni su scala più ampia.

Reattori a Pirolisi Ablativa (Un Approccio Diverso)

I reattori ablativi utilizzano un principio completamente diverso. Invece di immergere la biomassa in un mezzo caldo, premono le particelle di biomassa contro una superficie molto calda e in rapido movimento.

Pensala come burro che si scioglie in una padella calda. Nell'istante in cui il burro tocca la superficie, un sottile strato si scioglie. Nella pirolisi ablativa, la superficie della particella di biomassa vaporizza istantaneamente al contatto e la pressione forza la particella contro la superficie fino a quando non viene completamente consumata. Questo metodo trasferisce il calore per conduzione diretta.

Reattori a Coclea (o a Vite)

In un reattore a coclea, la biomassa viene alimentata da un'estremità di un tubo riscaldato e trasportata lungo la sua lunghezza da una grande vite rotante. Il calore viene trasferito dalle pareti calde del tubo alla biomassa durante il suo spostamento.

Sebbene meccanicamente semplici, ottenere i tassi di trasferimento di calore molto elevati necessari per la vera pirolisi veloce può essere una sfida. Spesso operano in un regime compreso tra la pirolisi lenta e quella veloce.

Reattori a Forno Rotante

Un forno rotante è un grande recipiente cilindrico rotante. La biomassa viene alimentata da un'estremità e rotola attraverso il forno caldo, con il calore che si trasferisce dalle pareti del reattore.

Similmente ai reattori a coclea, la loro semplicità meccanica è un grande vantaggio. Tuttavia, il tasso di trasferimento del calore è tipicamente inferiore rispetto ai sistemi a letto fluido, rendendoli meno comuni per le applicazioni focalizzate esclusivamente sulla massimizzazione della resa di bio-olio.

Comprendere i Compromessi

Nessuna singola tecnologia di reattore è perfetta per ogni applicazione. Ognuna presenta un insieme distinto di vantaggi e svantaggi.

Letti Fluidi: Scalabili ma Complessi

I reattori a letto fluido sono il cavallo di battaglia del settore perché sono collaudati su larga scala e sono relativamente flessibili riguardo al tipo e alla dimensione del feedstock.

Tuttavia, richiedono un grande volume di gas di trasporto per fluidificare il letto, che deve essere gestito a valle. Separare il prodotto biochar fine dal volume molto maggiore di materiale del letto può anche essere una sfida operativa.

Reattori Ablativi: Efficienti ma Sensibili

Il vantaggio principale dei reattori ablativi è che non richiedono un gas di trasporto inerte. Ciò si traduce in un flusso di vapore di prodotto più concentrato, che può portare a un bio-olio di qualità superiore.

Lo svantaggio principale è la loro sensibilità al feedstock. Richiedono una pressione significativa per mantenere il contatto con la superficie calda e il processo è suscettibile all'usura meccanica. Funzionano meglio con tipi e dimensioni specifici di feedstock.

Reattori a Coclea e a Forno: Semplici ma Più Lenti

Il vantaggio chiave dei reattori a coclea e a forno rotante è la loro robustezza meccanica e semplicità. Sono eccellenti per processare in modo affidabile un'ampia varietà di materiali.

La loro limitazione, tuttavia, è il trasferimento di calore. È difficile per questi design ottenere il riscaldamento quasi istantaneo dei letti fluidi, il che spesso si traduce in rese di bio-olio inferiori e una maggiore produzione di carbone.

Fare la Scelta Giusta per il Tuo Obiettivo

Il reattore ottimale dipende interamente dai tuoi obiettivi specifici, dalla scala e dal feedstock fino al prodotto finale desiderato.

- Se il tuo obiettivo principale è la produzione di bio-olio continua su larga scala: I reattori a letto fluido sono la tecnologia più sviluppata e commercialmente provata per ottenere rese elevate.

- Se il tuo obiettivo principale è massimizzare la qualità dell'olio da un feedstock specifico: I reattori ablativi offrono un'alternativa convincente che evita la diluizione del gas di trasporto ma richiede un controllo operativo più preciso.

- Se il tuo obiettivo principale è un funzionamento robusto e la flessibilità del feedstock rispetto alla massima resa di olio: I reattori a coclea o a forno rotante forniscono una soluzione meccanicamente semplice e affidabile.

In definitiva, la scelta del reattore è un compromesso diretto tra l'efficienza del trasferimento di calore, la complessità operativa e le caratteristiche specifiche del prodotto desiderato.

Tabella Riassuntiva:

| Tipo di Reattore | Meccanismo Chiave | Ideale Per | Limitazione Principale |

|---|---|---|---|

| Letto Fluido | Letto di sabbia calda e turbolenta | Bio-olio su larga scala e ad alta resa | Funzionamento complesso, gestione del gas di trasporto |

| Ablativo | Contatto diretto con superficie calda | Olio di alta qualità, feedstock specifici | Usura meccanica, sensibilità al feedstock |

| Coclea/Vite | Tubo riscaldato con trasportatore a vite | Funzionamento robusto, flessibilità del feedstock | Trasferimento di calore più lento, resa di olio inferiore |

| Forno Rotante | Rotolamento in un cilindro riscaldato | Semplicità meccanica, affidabilità | Efficienza di trasferimento del calore inferiore |

Pronto a ottimizzare il tuo processo di conversione della biomassa? Il reattore giusto è fondamentale per ottenere rese elevate di bio-olio. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la ricerca e lo sviluppo sulla pirolisi. I nostri esperti possono aiutarti a selezionare il sistema ideale per il tuo specifico feedstock e i tuoi obiettivi di produzione. Contattaci oggi per discutere come le nostre soluzioni possono migliorare l'efficienza e il successo del tuo laboratorio nella produzione di bio-olio!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

Domande frequenti

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Qual è il significato di forno rotante? Ottieni un'uniformità superiore nel trattamento termico continuo

- Come funziona un estrattore rotante? Padroneggia la lavorazione continua di solidi ad alto volume

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Quali sono le attrezzature per il laboratorio di pirolisi? Scegliere il reattore giusto per la vostra ricerca