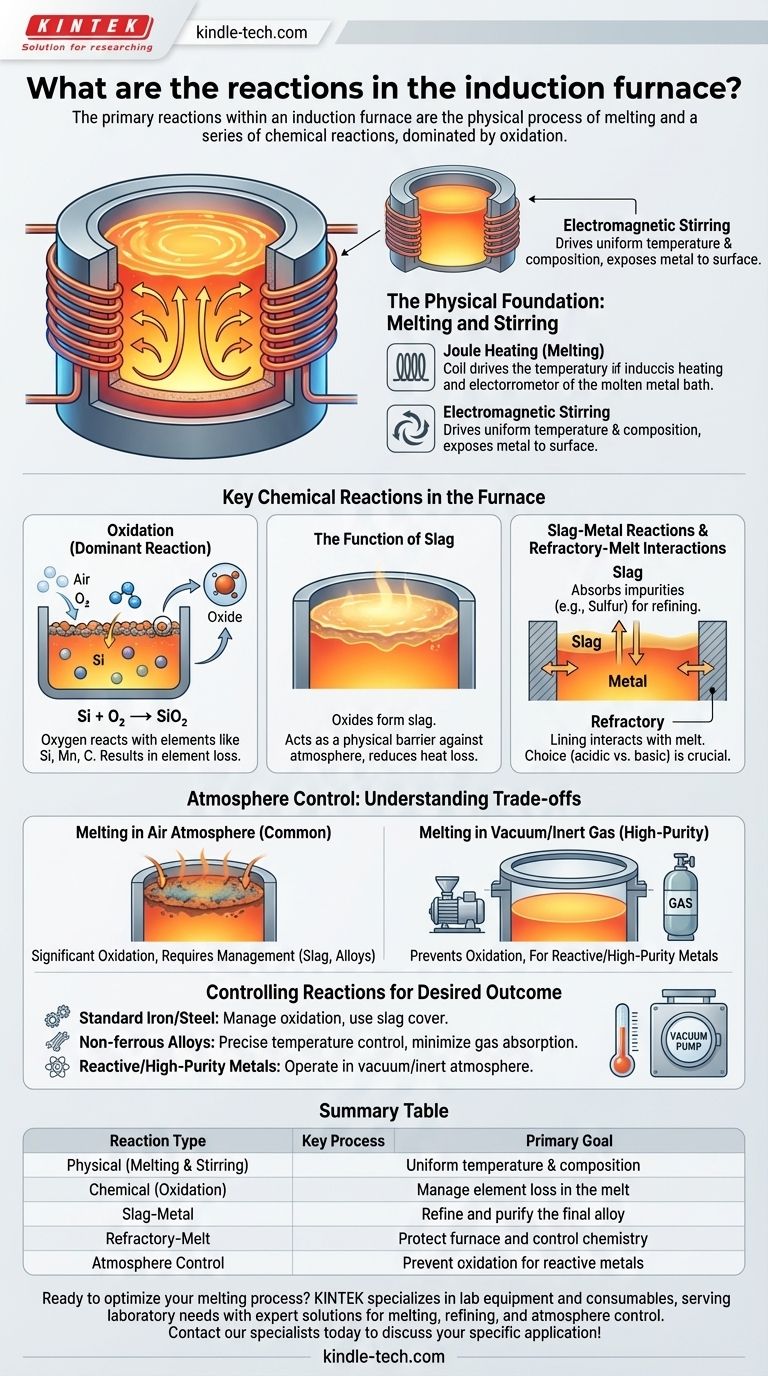

Le reazioni principali all'interno di un forno a induzione sono il processo fisico di fusione e una serie di reazioni chimiche, dominate dall'ossidazione. Sebbene lo scopo principale del forno sia cambiare lo stato del metallo da solido a liquido, l'intenso calore e l'agitazione elettromagnetica creano un ambiente altamente reattivo in cui il metallo fuso interagisce con l'atmosfera, il rivestimento del forno e qualsiasi scoria presente.

Un forno a induzione non è semplicemente un crogiolo; è un reattore metallurgico attivo. La chiave è capire che l'agitazione elettromagnetica del forno è il motore che guida reazioni chimiche cruciali, che devono essere controllate per ottenere la chimica metallica finale desiderata.

Le basi fisiche: fusione e agitazione

Le reazioni chimiche in un forno a induzione sono influenzate direttamente dal suo funzionamento fisico unico.

Il processo di fusione

Un forno a induzione utilizza una potente corrente alternata in una bobina di rame per creare un campo magnetico fluttuante. Questo campo induce forti correnti elettriche (correnti parassite) all'interno della carica metallica, e la resistenza elettrica del metallo genera un calore intenso (riscaldamento Joule), facendolo fondere.

Il ruolo dell'agitazione elettromagnetica

Le stesse forze magnetiche che riscaldano il metallo creano anche un vigoroso movimento di agitazione. Questa forza spinge il metallo fuso verso l'alto al centro e verso il basso lungo i lati.

Questa agitazione non è solo un effetto collaterale; è un motore critico del processo. Assicura una temperatura e una composizione chimica uniformi in tutta la massa fusa, ma espone anche costantemente nuovo metallo non reagito alla superficie, accelerando le interazioni con l'atmosfera e la scoria.

Reazioni chimiche chiave nel forno

Una volta che il metallo è fuso, diventa sede di diverse reazioni chimiche importanti.

Ossidazione: la reazione dominante

Quando si fonde in un'atmosfera aperta, l'ossigeno è l'elemento più reattivo presente. Si combina prontamente con gli elementi nel bagno fuso, specialmente quelli con una forte affinità per l'ossigeno come silicio, manganese e carbonio (nelle fusioni ferrose).

Ad esempio, il silicio in una massa fusa di ferro reagirà con l'ossigeno dell'aria per formare biossido di silicio:

Si + O₂ → SiO₂

Questa ossidazione comporta una perdita di questi elementi dalla massa fusa, che deve essere considerata nel calcolo della carica iniziale per soddisfare le specifiche chimiche finali.

La funzione della scoria

Gli ossidi formati durante la fusione, come il biossido di silicio, sono tipicamente meno densi del metallo fuso. Galleggiano in superficie formando uno strato liquido noto come scoria.

Questo strato di scoria non è semplicemente un rifiuto. Agisce come una barriera fisica, proteggendo il metallo fuso da un'ulteriore ossidazione da parte dell'atmosfera e riducendo la perdita di calore.

Reazioni scoria-metallo

La scoria stessa è un mezzo chimicamente reattivo. Può essere utilizzata per raffinare il metallo assorbendo impurità. Ad esempio, una scoria opportunamente formulata può estrarre lo zolfo da una massa fusa di acciaio, un passaggio critico per migliorarne le proprietà meccaniche.

La composizione della scoria (la sua basicità o acidità) è attentamente controllata per ottimizzare questo processo di raffinazione e garantire che non attacchi il rivestimento del forno.

Interazioni refrattario-fuso

Il forno è rivestito con un materiale resistente al calore chiamato refrattario. Questo rivestimento non è perfettamente inerte e può interagire con il fuso.

Un refrattario acido (a base di silice) può essere eroso da una scoria basica e può persino rilasciare piccole quantità di silicio nel fuso. Al contrario, un refrattario basico (a base di magnesia) viene utilizzato per le fusioni che richiedono una scoria basica per la raffinazione. La scelta del refrattario è una decisione fondamentale che determina il tipo di chimica che è possibile eseguire.

Comprendere i compromessi: atmosfera contro vuoto

Il riferimento al funzionamento in atmosfera o sottovuoto evidenzia una scelta critica che controlla direttamente l'ambiente reattivo del forno.

Fusione in atmosfera d'aria

Questo è il metodo più comune ed economico. Tuttavia, il compromesso è una significativa ossidazione. Gli operatori devono gestirla controllando la temperatura, utilizzando una copertura di scoria protettiva e regolando le aggiunte iniziali di lega per compensare le perdite previste.

Fusione sottovuoto o in gas inerte

Per i metalli altamente reattivi come il titanio o le superleghe ad alta purezza, la fusione deve avvenire sottovuoto o in atmosfera inerte (come l'argon). Questo è molto più complesso e costoso, ma è l'unico modo per prevenire le reazioni di ossidazione dannose che comprometterebbero l'integrità del metallo.

Controllare le reazioni per il risultato desiderato

Comprendere queste reazioni consente di controllare il prodotto finale. Il tuo approccio dipenderà interamente dal tuo obiettivo.

- Se il tuo obiettivo principale è produrre fusioni standard di ferro o acciaio: Il tuo obiettivo principale è gestire l'ossidazione utilizzando una copertura di scoria appropriata e regolando le aggiunte di lega per compensare la prevedibile perdita di elementi.

- Se il tuo obiettivo principale è fondere leghe non ferrose di alto valore (es. rame, alluminio): Il controllo preciso della temperatura è fondamentale per minimizzare sia l'ossidazione che l'assorbimento di gas dannosi come l'idrogeno, che causa porosità.

- Se il tuo obiettivo principale è produrre metalli reattivi o ad alta purezza (es. superleghe): Devi operare sottovuoto o in atmosfera inerte per prevenire qualsiasi reazione chimica indesiderata con l'aria.

Padroneggiando queste interazioni, il forno a induzione si trasforma da un semplice fonditore a uno strumento metallurgico preciso.

Tabella riassuntiva:

| Tipo di reazione | Processo chiave | Obiettivo principale |

|---|---|---|

| Fisica | Fusione e agitazione elettromagnetica | Temperatura e composizione uniformi |

| Chimica (Ossidazione) | Il metallo reagisce con l'ossigeno (es. Si + O₂ → SiO₂) | Gestire la perdita di elementi nella massa fusa |

| Scoria-Metallo | La scoria assorbe impurità (es. zolfo) dal metallo | Raffinare e purificare la lega finale |

| Refrattario-Fuso | Interazione tra il rivestimento del forno e il fuso/scoria | Proteggere il forno e controllare la chimica |

| Controllo dell'atmosfera | Fusione in aria rispetto a vuoto/gas inerte | Prevenire l'ossidazione per i metalli reattivi |

Pronto a ottimizzare il tuo processo di fusione? Le reazioni nel tuo forno a induzione sono la chiave per la qualità e la consistenza del tuo prodotto finale. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni esperte per le esigenze di laboratorio relative a fusione, raffinazione e controllo dell'atmosfera. Lascia che la nostra esperienza ti aiuti a ottenere risultati metallurgici precisi. Contatta oggi i nostri specialisti per discutere la tua applicazione specifica!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

Domande frequenti

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master