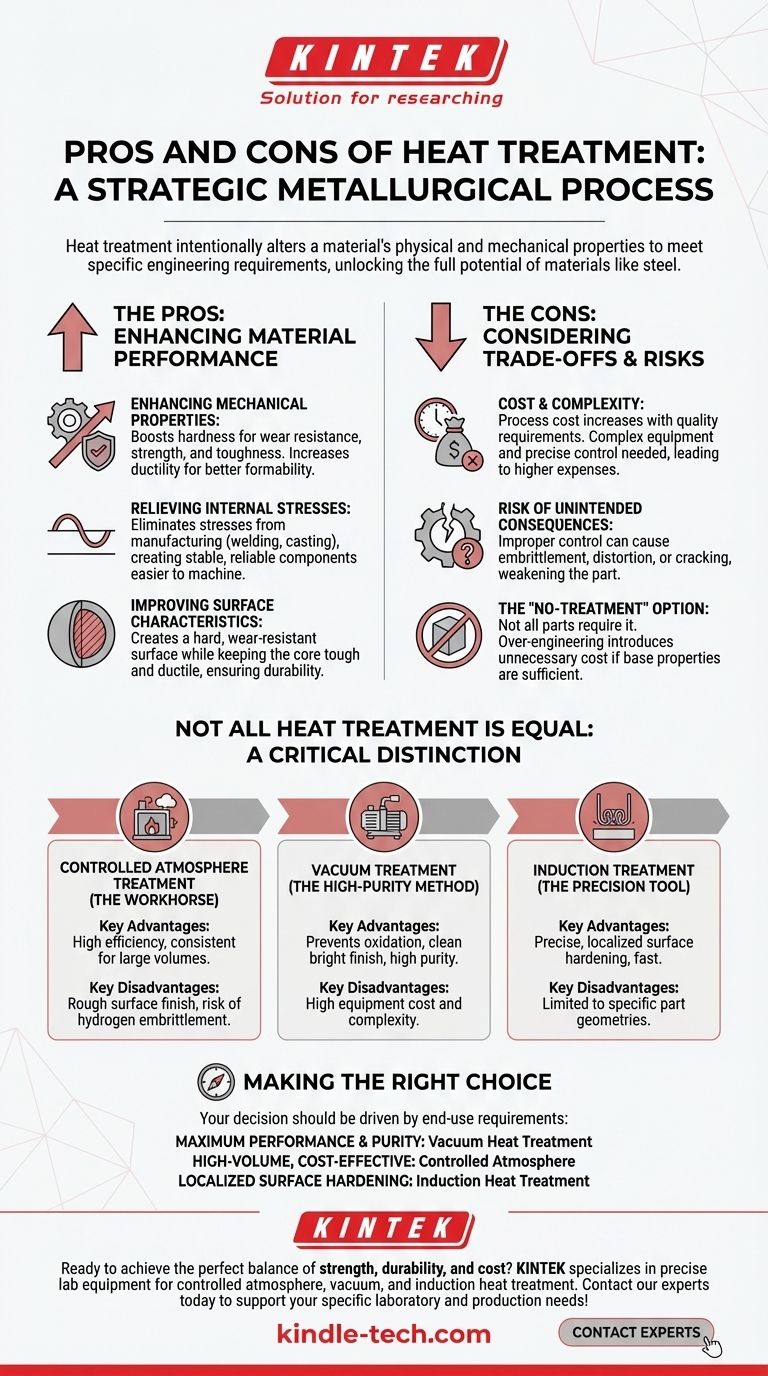

Nella sua essenza, il trattamento termico è un potente processo metallurgico utilizzato per alterare intenzionalmente le proprietà fisiche e meccaniche di un materiale al fine di soddisfare requisiti ingegneristici specifici. Il vantaggio principale è la capacità di migliorare significativamente caratteristiche come resistenza, durezza e resistenza all'usura, mentre gli svantaggi principali riguardano la complessità del processo, i costi e il rischio di introdurre nuovi difetti nel materiale se non controllato con precisione.

La decisione di utilizzare il trattamento termico non è un semplice "sì o no". È una scelta strategica su quale metodo specifico offra il giusto equilibrio tra miglioramento delle prestazioni, finitura superficiale e costo per la funzione prevista del componente.

Lo scopo fondamentale: perché trattare termicamente?

Il trattamento termico è una fase fondamentale della produzione che sblocca il pieno potenziale di un materiale, in particolare dell'acciaio. Controllando i cicli di riscaldamento e raffreddamento, è possibile manipolare la microstruttura interna del materiale.

Migliorare le proprietà meccaniche

La ragione più comune per il trattamento termico è migliorare il comportamento meccanico di un materiale. Ciò può significare aumentarne la durezza per una migliore resistenza all'usura o potenziarne la resistenza e la tenacità per sopportare carichi maggiori.

Al contrario, processi come la ricottura possono aumentare la duttilità e ridurre la fragilità, rendendo un materiale più facile da formare o modellare senza fratturarsi.

Rilascio delle tensioni interne

I processi di fabbricazione come la saldatura, la fusione o la lavorazione pesante introducono tensioni interne in un pezzo. Queste tensioni possono portare a deformazioni o crepe nel tempo.

Il trattamento termico può alleviare efficacemente queste tensioni, creando un componente più stabile e affidabile che è più facile da lavorare con precisione nelle fasi successive.

Migliorare le caratteristiche superficiali

Per le parti soggette ad attrito o abrasione, il trattamento termico può creare uno strato superficiale molto duro e resistente all'usura, mantenendo il nucleo del materiale tenace e duttile. Ciò crea un componente durevole senza essere interamente fragile.

La distinzione fondamentale: non tutti i trattamenti termici sono uguali

I termini "pro e contro" dipendono fortemente dal tipo specifico di trattamento termico utilizzato. I tre metodi comuni illustrati di seguito mostrano diversi compromessi.

Trattamento in atmosfera controllata (Il cavallo di battaglia)

Questo metodo prevede il riscaldamento dei pezzi in un forno con una miscela di gas specifica e controllata per prevenire reazioni chimiche indesiderate.

I suoi principali vantaggi sono l'alta efficienza, l'idoneità per grandi volumi e la qualità costante, che può ridurre la manodopera e le fasi di processo complessive.

Tuttavia, richiede attrezzature complesse e può comportare una superficie ruvida e non brillante. Comporta anche il rischio di fragilizzazione da idrogeno in alcuni acciai se l'atmosfera non è gestita perfettamente.

Trattamento sottovuoto (Il metodo ad alta purezza)

In questo processo, i pezzi vengono riscaldati sottovuoto, eliminando quasi tutti i gas atmosferici.

Questo è il suo vantaggio principale: previene completamente l'ossidazione e la decarburazione, risultando in un pezzo pulito e brillante senza la necessità di pulizia post-processo. Rimuove anche i gas intrappolati come l'idrogeno, migliorando significativamente la tenacità e la vita a fatica.

Lo svantaggio principale è l'alto costo e la complessità delle apparecchiature per forni sottovuoto, rendendolo più adatto per componenti ad alte prestazioni e di alto valore.

Trattamento a induzione (Lo strumento di precisione)

Il riscaldamento a induzione utilizza una bobina elettromagnetica per generare calore direttamente all'interno di un'area mirata del pezzo.

Il suo vantaggio unico è la precisione. Regolando la frequenza della corrente elettrica, è possibile controllare l'esatta profondità di riscaldamento. Questo è ideale per indurire solo una superficie specifica, come i denti di un ingranaggio, lasciando inalterato il nucleo.

Comprendere i compromessi e i rischi

La scelta di un processo di trattamento termico è un esercizio di bilanciamento tra obiettivi ingegneristici e vincoli pratici.

Costo rispetto alle prestazioni

Esiste una relazione diretta tra il costo del processo e la qualità del risultato. Un semplice ciclo di rilascio delle tensioni è economico, mentre un trattamento sottovuoto ad alta purezza per un componente aerospaziale critico è un investimento significativo.

Il rischio di conseguenze indesiderate

Un processo controllato in modo errato può fare più danni che benefici. L'uso di un'atmosfera sbagliata può erodere gli elementi superficiali o causare fragilizzazione, indebolendo fondamentalmente il pezzo. Il surriscaldamento o il raffreddamento troppo rapido possono causare distorsioni o crepe.

L'opzione "nessun trattamento"

È fondamentale ricordare che non tutti i pezzi richiedono un trattamento termico. Se le proprietà di base del materiale sono sufficienti per l'applicazione, l'aggiunta di una fase di trattamento termico introduce solo costi e complessità non necessari. L'eccessiva ingegnerizzazione è un errore comune e costoso.

Fare la scelta giusta per il tuo obiettivo

La tua decisione dovrebbe essere guidata dai requisiti di utilizzo finale del componente.

- Se la tua attenzione principale è sulle massime prestazioni, purezza e una finitura pulita: il trattamento termico sottovuoto è la scelta superiore per prevenire l'ossidazione e migliorare l'integrità del materiale.

- Se la tua attenzione principale è sulla produzione ad alto volume ed economicamente vantaggiosa per parti di uso generale: il trattamento in atmosfera controllata offre un eccellente equilibrio tra efficienza e miglioramento delle proprietà, a condizione che si possano accettare i compromessi sulla finitura superficiale.

- Se la tua attenzione principale è l'indurimento superficiale localizzato con un nucleo tenace: il trattamento termico a induzione fornisce una precisione e una velocità senza pari per caratteristiche geometriche specifiche.

In definitiva, la selezione del processo termico corretto è una decisione ingegneristica cruciale che influisce direttamente sulle prestazioni finali e sull'affidabilità del tuo prodotto.

Tabella riassuntiva:

| Metodo | Vantaggi chiave | Svantaggi chiave |

|---|---|---|

| Atmosfera Controllata | Alta efficienza, costante per grandi volumi | Finitura superficiale ruvida, rischio di fragilizzazione da idrogeno |

| Trattamento Sottovuoto | Previene l'ossidazione, finitura pulita e brillante, alta purezza | Alto costo e complessità delle attrezzature |

| Trattamento a Induzione | Indurimento superficiale preciso e localizzato, veloce | Limitato a geometrie di parti specifiche |

Pronto a raggiungere il perfetto equilibrio tra resistenza, durata e costo per i tuoi componenti?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per i processi di trattamento termico in atmosfera controllata, sottovuoto e a induzione. Che tu sia nel settore aerospaziale, automobilistico o nella produzione generale, le nostre soluzioni ti aiutano a migliorare le prestazioni dei materiali, ridurre i difetti e aumentare l'affidabilità del prodotto.

Contatta oggi i nostri esperti per discutere come possiamo supportare le tue esigenze specifiche di laboratorio e produzione!

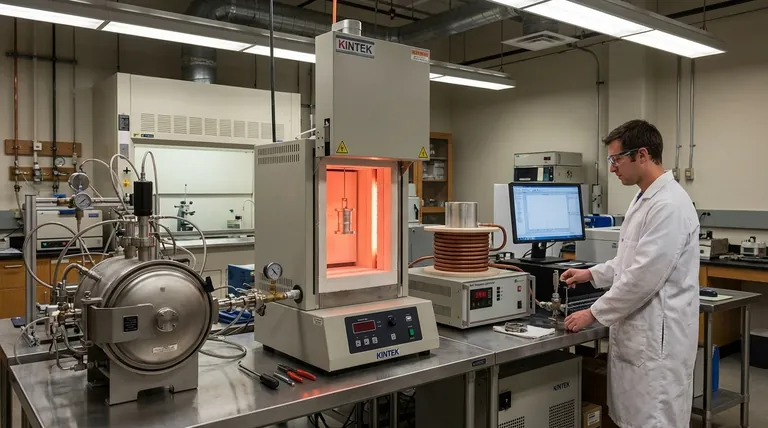

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione