Le proprietà dei materiali sinterizzati sono definite da due fattori chiave: le qualità intrinseche del materiale in polvere iniziale, come la sua composizione e le caratteristiche delle particelle, e le proprietà fisiche migliorate ottenute attraverso il processo di sinterizzazione stesso. Una sinterizzazione efficace trasforma fondamentalmente la polvere sfusa in un oggetto solido riducendo la porosità e migliorando significativamente la resistenza, la durezza, la conducibilità e le prestazioni complessive.

La sinterizzazione è un processo trasformativo, non una semplice tecnica di stampaggio. L'obiettivo è prendere una polvere di base e alterarne fondamentalmente la struttura per creare un componente solido e denso con proprietà fisiche superiori e altamente prevedibili.

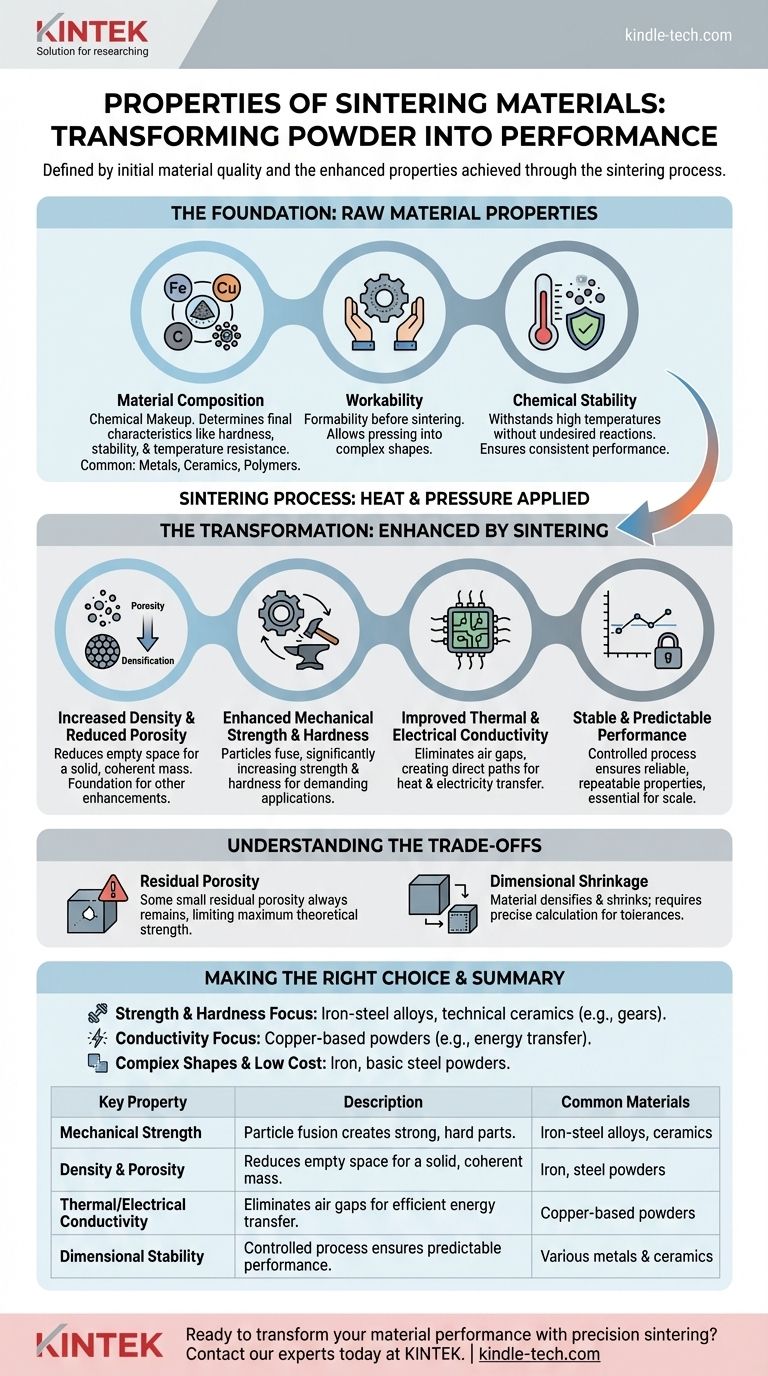

Le Fondamenta: Proprietà del Materiale Grezzo

Ancora prima che il processo abbia inizio, la scelta della polvere grezza determina il potenziale del prodotto finale. Le caratteristiche iniziali del materiale sono i mattoni per tutti i successivi miglioramenti.

Composizione del Materiale

La composizione chimica della polvere è il fattore più critico. Questo determina le caratteristiche finali del pezzo, come la sua durezza, stabilità chimica e resistenza alla temperatura.

I materiali comuni includono metalli come ferro, acciaio e leghe di rame; ceramiche per applicazioni ad alta temperatura; e persino polimeri per usi specifici come i filtri.

Lavorabilità

La lavorabilità si riferisce alla capacità del materiale in polvere di essere formato e manipolato prima della sinterizzazione. Questa proprietà è determinata dalla miscela di polveri e additivi utilizzati.

Un materiale con buona lavorabilità può essere pressato in forme complesse, come ingranaggi e pulegge, mantenendo la sua forma fino a quando non viene riscaldato.

Stabilità Chimica

Il materiale deve essere sufficientemente stabile da resistere alle alte temperature del forno di sinterizzazione senza reazioni chimiche indesiderate o degradazione. Ciò è particolarmente critico per la produzione di pezzi con prestazioni coerenti e affidabili.

La Trasformazione: Proprietà Migliorate dalla Sinterizzazione

La sinterizzazione è un processo ingegneristico progettato per conferire proprietà specifiche e desiderabili che la polvere sfusa non possiede. Il calore e la pressione applicati creano legami atomici tra le particelle, portando a un pezzo monolitico.

Aumento della Densità e Riduzione della Porosità

L'obiettivo principale della sinterizzazione è ridurre lo spazio vuoto, o porosità, tra le particelle di polvere. Questo processo, noto come densificazione, crea una massa solida e coerente.

Questa riduzione della porosità è la base per quasi tutti gli altri miglioramenti delle proprietà.

Maggiore Resistenza Meccanica e Durezza

Man mano che le particelle si fondono insieme, il pezzo risultante diventa significativamente più resistente e duro della polvere compressa iniziale. Ciò consente l'utilizzo di componenti sinterizzati in applicazioni impegnative come ingranaggi e cuscinetti.

Materiali come ferro-nichel e acciai al carbonio sono scelti specificamente per la loro capacità di raggiungere un'elevata resistenza attraverso questo processo.

Migliorata Conducibilità Termica ed Elettrica

Eliminando gli spazi d'aria tra le particelle, la sinterizzazione crea un percorso più diretto per il passaggio del calore e dell'elettricità. Ciò migliora notevolmente la conducibilità termica ed elettrica del materiale.

Questa proprietà è cruciale per i componenti utilizzati nell'elettronica o nei sistemi di gestione del calore.

Prestazioni Stabili e Prevedibili

Un risultato chiave di un processo di sinterizzazione controllato, specialmente in ambiente sottovuoto, è la creazione di pezzi con proprietà altamente stabili e ripetibili. Questa coerenza e affidabilità sono essenziali per la produzione su larga scala di componenti ad alte prestazioni.

Comprendere i Compromessi

Sebbene potente, il processo di sinterizzazione presenta caratteristiche intrinseche che gli ingegneri devono gestire per ottenere il risultato desiderato.

Porosità Residua

È quasi impossibile ottenere una densità del 100% solo con la sinterizzazione. Ci sarà quasi sempre una piccola quantità di porosità residua nel pezzo finale.

Questo può essere un fattore limitante per le applicazioni che richiedono la massima resistenza teorica di un materiale, che potrebbe essere meglio soddisfatta tramite forgiatura o lavorazione da un blocco solido.

Ritiro Dimensionale

Man mano che il materiale si densifica e la porosità si riduce, il componente si restringe. Questo cambiamento di dimensione deve essere calcolato e controllato con precisione per garantire che il pezzo finale soddisfi le tolleranze richieste.

Fare la Scelta Giusta per il Tuo Obiettivo

Il materiale e i parametri di processo che selezioni dovrebbero essere direttamente allineati con il requisito principale del tuo componente.

- Se la tua attenzione principale è la resistenza meccanica e la durezza: Utilizza leghe ferro-acciaio o ceramiche tecniche, poiché sono progettate per componenti strutturali ad alte prestazioni come gli ingranaggi.

- Se la tua attenzione principale è la conducibilità termica o elettrica: Scegli polveri a base di rame o altri materiali noti per l'elevata conducibilità intrinseca per creare percorsi efficaci per il trasferimento di energia.

- Se la tua attenzione principale è creare forme complesse a un costo inferiore: Le polveri di ferro e acciaio di base offrono un'eccellente lavorabilità e sono economiche per la produzione di grandi volumi di pezzi intricati.

In definitiva, le proprietà di un materiale sinterizzato sono il risultato diretto di un'ingegneria intenzionale, che trasforma semplici polveri in componenti ad alte prestazioni.

Tabella Riassuntiva:

| Proprietà Chiave | Descrizione | Materiali Comuni |

|---|---|---|

| Resistenza Meccanica | La fusione delle particelle crea pezzi resistenti e duri. | Leghe ferro-acciaio, ceramiche |

| Densità e Porosità | Riduce lo spazio vuoto per una massa solida e coerente. | Polveri di ferro, acciaio |

| Conducibilità Termica/Elettrica | Elimina gli spazi d'aria per un efficiente trasferimento di energia. | Polveri a base di rame |

| Stabilità Dimensionale | Il processo controllato assicura prestazioni prevedibili e affidabili. | Vari metalli e ceramiche |

Pronto a trasformare le prestazioni dei tuoi materiali con la sinterizzazione di precisione?

Noi di KINTEK siamo specializzati nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per ottenere risultati superiori nei tuoi progetti di sinterizzazione. Sia che tu stia sviluppando componenti ad alta resistenza, parti conduttive o forme complesse, la nostra esperienza e i nostri prodotti affidabili assicurano che i tuoi materiali raggiungano il loro pieno potenziale.

Discutiamo le tue esigenze specifiche. Contatta oggi i nostri esperti per trovare la soluzione di sinterizzazione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Perché è necessaria una camera di reazione in acciaio inossidabile ad alto vuoto per il NTP? Garantire un trattamento al plasma ad alta purezza

- Qual è la funzione principale di un forno a distillazione sotto vuoto? Raggiungere un'efficienza di separazione della lega Al-Mg del 99,98%

- Quali sono i vantaggi e gli svantaggi della sinterizzazione? Una guida alla lavorazione delle polveri ad alte prestazioni

- Qual è il movimento del calore nel vuoto? Padroneggiare la radiazione termica per un controllo preciso

- Come funziona un forno a tempra sigillata? Una guida completa al trattamento termico controllato

- Cosa sono i componenti sinterizzati? Una guida alla produzione di parti metalliche ad alta efficienza

- Cos'è il processo VAR per l'acciaio? Raggiungi la massima purezza e integrità strutturale

- Le valvole termoioniche possono essere ricostruite? Una guida al ripristino delle valvole industriali ad alta potenza