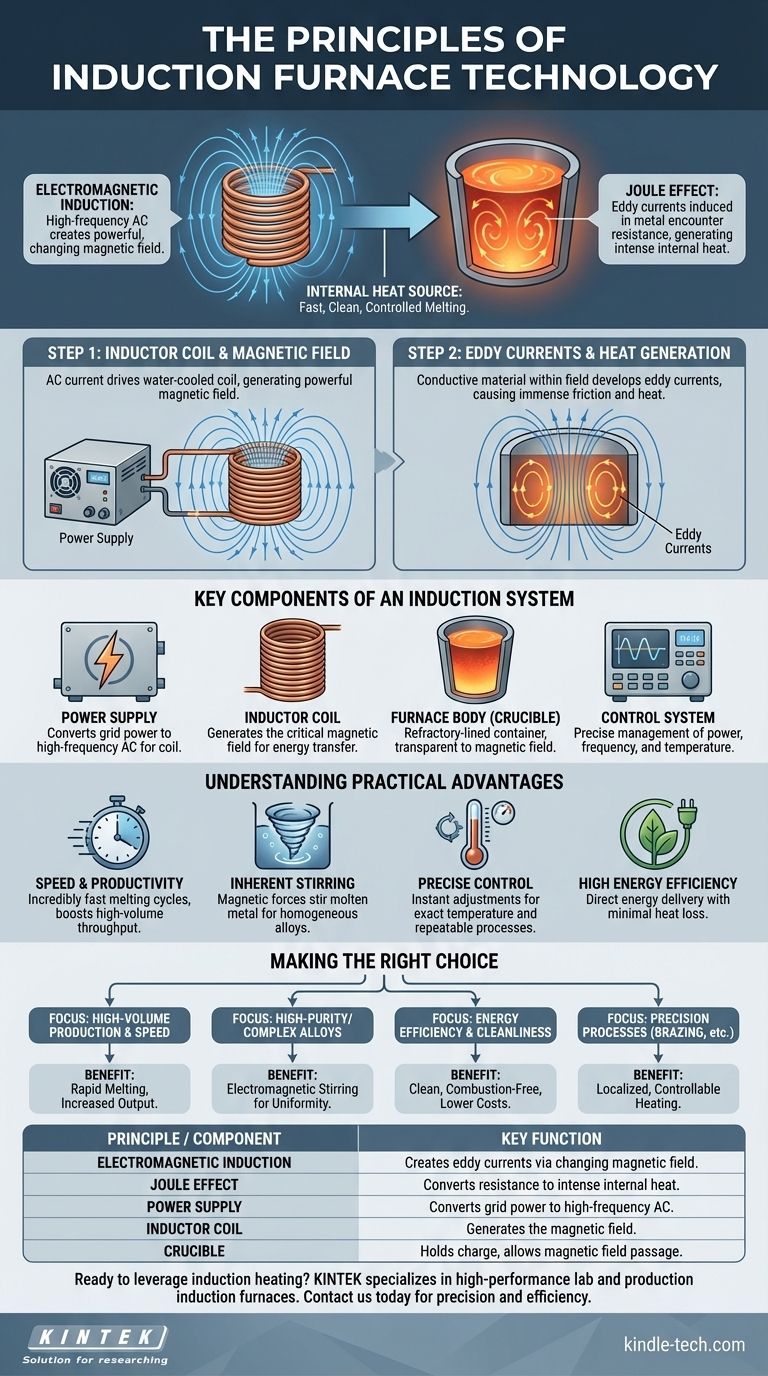

Il principio fondamentale di un forno a induzione è la sua capacità di riscaldare materiali elettricamente conduttivi senza alcun contatto fisico diretto. Questo processo si basa fondamentalmente su due fenomeni fisici interconnessi: l'induzione elettromagnetica, che crea una corrente elettrica nel materiale, e l'effetto Joule, in cui la resistenza del materiale a questa corrente genera calore intenso.

Un forno a induzione funziona in modo molto simile a un trasformatore. Utilizza un campo magnetico potente e mutevole per trasformare il carico metallico stesso in una fonte di calore interna, con conseguente fusione più rapida, pulita e controllata rispetto ai metodi di riscaldamento convenzionali.

Come funziona il riscaldamento a induzione: un processo in due fasi

Nel suo cuore, la tecnologia converte l'energia elettrica in un campo magnetico e poi di nuovo in energia elettrica all'interno del materiale bersaglio per produrre calore. Questa elegante conversione avviene in due fasi distinte.

Fase 1: Induzione elettromagnetica

Un forno a induzione utilizza una bobina di rame raffreddata ad acqua, nota come induttore, che funge da avvolgimento primario di un trasformatore. Quando una corrente alternata (AC) ad alta frequenza viene fatta passare attraverso questa bobina, genera un campo magnetico potente e in rapido cambiamento attorno ad essa.

Fase 2: L'effetto Joule

Quando un materiale elettricamente conduttivo, come il metallo, viene posto all'interno di questo campo magnetico, il campo induce forti correnti elettriche circolari all'interno del metallo. Queste sono chiamate correnti parassite (eddy currents). La resistenza elettrica naturale del metallo si oppone al flusso di queste correnti, causando un'immensa frizione a livello molecolare e generando calore rapido e preciso. Questo è l'effetto Joule.

Componenti chiave di un sistema a induzione

Comprendere il principio richiede la conoscenza dei componenti principali che lo rendono possibile. Il sistema è più di un semplice forno; è un insieme elettrico e meccanico integrato.

L'alimentatore

Questo è il cervello dell'operazione. Converte la corrente alternata standard dalla rete nell'alimentazione ad alta frequenza e ad alta corrente necessaria per azionare la bobina dell'induttore e creare il forte campo magnetico.

La bobina dell'induttore

Questa bobina di rame è l' "avvolgimento primario" nell'analogia del trasformatore. Genera il campo magnetico e la sua forma e dimensione sono fondamentali per un efficiente trasferimento di energia al materiale riscaldato (il "carico").

Il corpo del forno (Crogiolo)

Questo è il contenitore rivestito di refrattario che contiene il carico metallico. È progettato per resistere a temperature estreme pur essendo trasparente al campo magnetico, consentendo all'energia di passare e agire direttamente sul metallo all'interno.

Il sistema di controllo

I moderni forni a induzione si basano su sistemi di controllo sofisticati. Questi consentono agli operatori di gestire con precisione la potenza, la frequenza e la temperatura, garantendo un processo di fusione o riscaldamento altamente ripetibile e controllato.

Comprendere i vantaggi pratici

I principi del riscaldamento a induzione non sono solo teorici; si traducono direttamente in significativi vantaggi nel mondo reale che ne guidano l'adozione nell'industria.

Velocità e produttività senza pari

Poiché il calore viene generato all'interno del materiale stesso, il processo di fusione è incredibilmente veloce. Ciò consente agli impianti di aumentare i tassi di produzione e soddisfare le esigenze di grandi volumi in modo più efficace rispetto ai forni a combustione o a resistenza.

Agitazione intrinseca e uniformità

Le forze magnetiche che creano le correnti parassite esercitano anche una forza fisica sul metallo fuso. Ciò provoca un'azione di agitazione naturale, assicurando che le leghe siano mescolate accuratamente per un prodotto finale altamente uniforme e omogeneo.

Controllo preciso della temperatura

L'azione di riscaldamento può essere avviata, arrestata o regolata quasi istantaneamente gestendo l'alimentazione. Ciò consente un controllo della temperatura eccezionalmente preciso, fondamentale per leghe speciali, colata a cera persa e processi di trattamento termico come la ricottura.

Elevata efficienza energetica

Il riscaldamento a induzione è un processo altamente efficiente. L'energia viene erogata direttamente al materiale bersaglio con una perdita di calore minima verso l'ambiente circostante, con conseguente minor consumo energetico e riduzione dei costi operativi.

Fare la scelta giusta per la tua applicazione

In definitiva, la decisione di utilizzare un forno a induzione è guidata dai requisiti specifici del processo industriale.

- Se la tua priorità principale è la produzione ad alto volume e la velocità: i rapidi cicli di fusione intrinseci ai forni a induzione aumentano direttamente la produttività e l'output complessivo.

- Se la tua priorità principale è la creazione di leghe complesse o di elevata purezza: l'azione di agitazione elettromagnetica è essenziale per ottenere una composizione finale perfettamente uniforme e costante.

- Se la tua priorità principale è l'efficienza energetica e la pulizia del processo: l'induzione fornisce un ambiente pulito, privo di combustione, e minimizza l'energia sprecata riscaldando solo il materiale bersaglio.

- Se la tua priorità principale sono processi di precisione come la brasatura o il montaggio a caldo (shrink-fitting): il riscaldamento rapido, localizzato e altamente controllabile consente una precisione e una ripetibilità senza pari.

Comprendendo questi principi fondamentali, puoi sfruttare efficacemente la tecnologia a induzione per un'elaborazione termica più pulita, veloce e precisa.

Tabella riassuntiva:

| Principio / Componente | Funzione chiave |

|---|---|

| Induzione elettromagnetica | Crea correnti parassite all'interno del metallo utilizzando un campo magnetico mutevole. |

| Effetto Joule | Converte la resistenza elettrica delle correnti parassite in calore interno intenso. |

| Alimentatore | Converte l'energia di rete in corrente alternata ad alta frequenza per la bobina dell'induttore. |

| Bobina dell'induttore | Genera il potente campo magnetico necessario per l'induzione. |

| Crogiolo | Contiene il carico metallico consentendo al campo magnetico di attraversarlo. |

Pronto a sfruttare la potenza del riscaldamento a induzione nel tuo laboratorio o impianto di produzione?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione progettati per precisione, efficienza e affidabilità. Sia che la tua attenzione sia rivolta alla R&S, allo sviluppo di leghe o alla produzione ad alto volume, le nostre soluzioni forniscono il riscaldamento pulito, veloce e controllato di cui hai bisogno.

Contattaci oggi stesso per discutere di come un forno a induzione può trasformare le tue capacità di lavorazione termica e aumentare la tua produttività.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Qual è l'alta temperatura di un forno a tubo? Sblocca il modello giusto per la tua applicazione

- Come funziona un forno tubolare? Una guida alla lavorazione controllata ad alta temperatura

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori