In sintesi, un forno a induzione è composto da un alimentatore, una bobina di induzione, un crogiolo e un sistema di controllo. Questi componenti primari lavorano insieme all'interno di un corpo strutturale del forno per trasformare l'energia elettrica in calore intenso. Sistemi di supporto essenziali, in particolare per il raffreddamento e la movimentazione dei materiali, sono integrati per garantire un funzionamento sicuro, continuo ed efficiente.

Un forno a induzione non è semplicemente una collezione di parti, ma un sistema altamente integrato. Ogni componente è progettato per contribuire a un unico obiettivo: convertire l'elettricità in un campo magnetico controllato per ottenere una fusione pulita, rapida e precisa dei metalli.

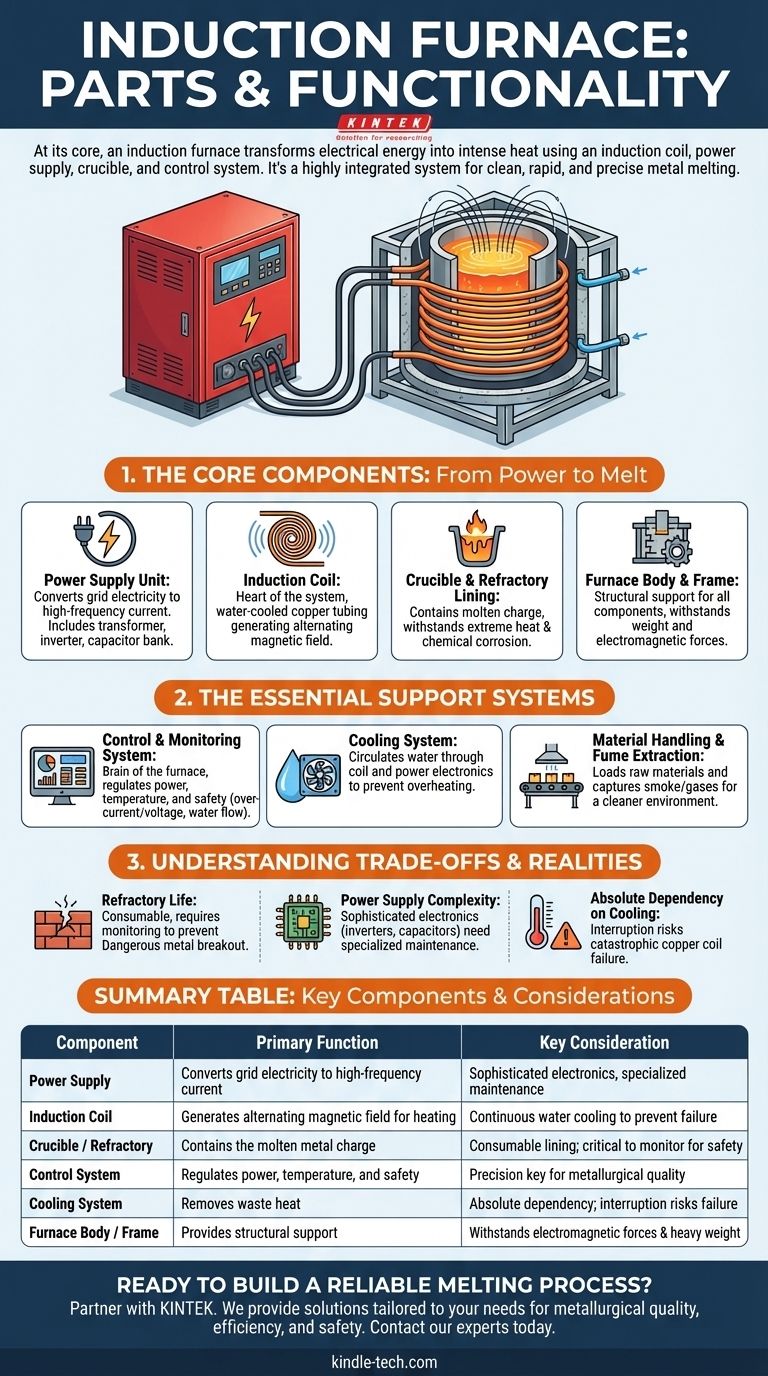

I Componenti Centrali: Dall'Alimentazione alla Fusione

La funzione primaria del forno è contenere e fondere il materiale di carica. Questo viene realizzato attraverso l'interazione diretta di alcune parti chiave che gestiscono la conversione di potenza e la generazione del campo magnetico.

L'Unità di Alimentazione

L'alimentatore è il motore del forno. Prende l'elettricità standard della rete e la converte nella frequenza specifica e nell'alta corrente richieste per il riscaldamento a induzione. Tipicamente include un trasformatore, un inverter per la conversione di frequenza e una batteria di condensatori per ottimizzare il fattore di potenza.

La Bobina di Induzione

Questo è il cuore del sistema. La bobina di induzione è un conduttore a forma elicoidale o a spirale, solitamente realizzato in tubi di rame a parete spessa. Una corrente alternata scorre attraverso questa bobina, generando un campo magnetico potente e rapidamente alternato al centro della bobina dove si trova il crogiolo.

Il Crogiolo e il Rivestimento Refrattario

Il crogiolo è il contenitore che ospita la carica metallica. È realizzato con materiali refrattari ad alte prestazioni progettati per resistere a shock termici estremi e alla corrosione chimica del metallo fuso. Questo rivestimento è fondamentale sia per contenere la fusione sia per prevenire il contatto elettrico con la bobina di induzione.

Il Corpo e il Telaio del Forno

Il corpo del forno è la struttura in acciaio che ospita e supporta il crogiolo e la bobina di induzione. È progettato per resistere all'immenso peso della carica e alle forze elettromagnetiche generate durante il funzionamento.

I Sistemi di Supporto Essenziali

Per funzionare in modo affidabile e sicuro, i componenti centrali si affidano a diversi sistemi di supporto critici. Questi sistemi gestiscono il calore, monitorano il processo e movimentano i materiali, rendendo possibile il funzionamento su scala industriale.

Il Sistema di Controllo e Monitoraggio

Questo sistema è il cervello del forno. Regola la potenza in uscita per controllare la velocità di fusione e la temperatura con alta precisione. Svolge anche una funzione di sicurezza vitale monitorando sovracorrenti, sovratensioni e guasti in altri sistemi, come il flusso d'acqua.

Il Sistema di Raffreddamento

Le immense correnti elettriche che scorrono attraverso la bobina di induzione e l'elettronica di potenza generano un significativo calore di scarto. Un robusto sistema di raffreddamento, quasi sempre utilizzando acqua, circola attraverso la bobina di rame e i componenti dell'alimentatore per impedire loro di surriscaldarsi e guastarsi catastroficamente.

Movimentazione Materiali ed Estrazione Fumi

In un contesto industriale, i forni includono un sistema di caricamento per introdurre le materie prime nel crogiolo. Una cappa di aspirazione fumi è anche essenziale per catturare e filtrare fumo o gas rilasciati durante il processo di fusione, garantendo un ambiente di lavoro più pulito e sicuro.

Comprendere i Compromessi e le Realtà

Sebbene altamente efficienti, i forni a induzione presentano complessità operative che richiedono un'attenta gestione. Comprendere questi compromessi è fondamentale per una corretta implementazione.

Il Ruolo Critico della Durata del Refrattario

Il rivestimento refrattario del crogiolo è un elemento di consumo. Si degrada nel tempo a causa dello stress termico e chimico, rendendolo un punto primario di guasto e un costo operativo ricorrente. Le sue condizioni devono essere costantemente monitorate per prevenire una pericolosa fuoriuscita di metallo.

Complessità dell'Alimentatore

L'unità di alimentazione ad alta frequenza è un'apparecchiatura elettronica sofisticata. Sebbene consenta un'incredibile efficienza e controllo, i suoi componenti (come l'inverter e i condensatori) possono essere una fonte di guasti e richiedono una manutenzione specializzata.

Dipendenza Assoluta dal Raffreddamento

L'intera operazione del forno dipende criticamente dal sistema di raffreddamento. Qualsiasi interruzione del flusso d'acqua, anche per un breve periodo, può causare il surriscaldamento e la fusione della bobina di rame, con conseguente guasto costoso e pericoloso. Per questo motivo la protezione contro la carenza d'acqua è una caratteristica di sicurezza standard.

Fare la Scelta Giusta per il Tuo Obiettivo

Il design specifico e l'enfasi su determinati componenti varieranno in base all'obiettivo primario dell'applicazione del forno.

- Se il tuo obiettivo principale è l'efficienza operativa: Presta la massima attenzione alla tecnologia dell'inverter dell'alimentatore e alla batteria di condensatori, poiché questi determinano la conversione di energia e la correzione del fattore di potenza.

- Se il tuo obiettivo principale è la qualità metallurgica: La precisione del tuo sistema di controllo e dei suoi circuiti di feedback della temperatura sono gli elementi più critici per preservare leghe preziose e ottenere risultati coerenti.

- Se il tuo obiettivo principale è la sicurezza e l'affidabilità: Il tuo progetto deve dare priorità a un circuito di raffreddamento robusto e a ciclo chiuso e a un sistema di monitoraggio completo con spegnimenti automatici di sicurezza.

Comprendere come queste singole parti formano un sistema unico e dinamico è la chiave per padroneggiare la tecnologia dei forni a induzione.

Tabella Riepilogativa:

| Componente | Funzione Primaria | Considerazione Chiave |

|---|---|---|

| Alimentatore | Converte l'elettricità di rete in corrente ad alta frequenza | Elettronica sofisticata che richiede manutenzione specializzata |

| Bobina di Induzione | Genera il campo magnetico alternato per il riscaldamento | Richiede raffreddamento continuo ad acqua per prevenire guasti |

| Crogiolo / Refrattario | Contiene la carica di metallo fuso | Un rivestimento di consumo; critico da monitorare per la sicurezza |

| Sistema di Controllo | Regola potenza, temperatura e monitora la sicurezza | La precisione è fondamentale per la qualità metallurgica e la ripetibilità |

| Sistema di Raffreddamento | Rimuove il calore di scarto dalla bobina e dall'elettronica di potenza | Dipendenza assoluta; qualsiasi interruzione rischia un guasto catastrofico |

| Corpo / Telaio del Forno | Fornisce supporto strutturale per tutti i componenti | Deve resistere a forze elettromagnetiche e al peso elevato della carica |

Pronto a costruire un processo di fusione affidabile ed efficiente?

Comprendere le complesse parti di un forno a induzione è il primo passo. Il passo successivo è collaborare con un esperto che possa fornire l'attrezzatura e il supporto giusti per i tuoi specifici obiettivi di laboratorio o di produzione, sia che il tuo focus sia sulla qualità metallurgica, sull'efficienza operativa o sulla massima sicurezza.

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni a induzione e materiali di consumo. Forniamo soluzioni su misura per le tue esigenze, garantendo il controllo preciso della temperatura, la durabilità e l'affidabilità che il tuo lavoro richiede.

Contatta i nostri esperti oggi per discutere come i nostri forni a induzione possono migliorare le tue capacità di fusione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori

- Di che materiale sono fatti i tubi per forni? Scegliere il materiale giusto per il successo ad alta temperatura

- Come funziona un forno tubolare? Una guida alla lavorazione controllata ad alta temperatura

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo