Nella sua essenza, il trattamento termico altera fondamentalmente la struttura interna di un materiale per ottenere una serie specifica di proprietà migliorate. I risultati principali sono cambiamenti prevedibili nelle caratteristiche meccaniche, come l'aumento della durezza e della resistenza, il miglioramento della duttilità, l'eliminazione delle tensioni interne per una migliore lavorabilità e l'aumento della resistenza all'usura.

Il trattamento termico è meglio inteso come un processo controllato di scambio di una proprietà del materiale con un'altra. Gestendo attentamente i cicli di riscaldamento e raffreddamento, è possibile personalizzare con precisione le prestazioni di un materiale per soddisfare uno specifico requisito ingegneristico, che si tratti di durezza estrema per un utensile da taglio o di duttilità per una parte formata.

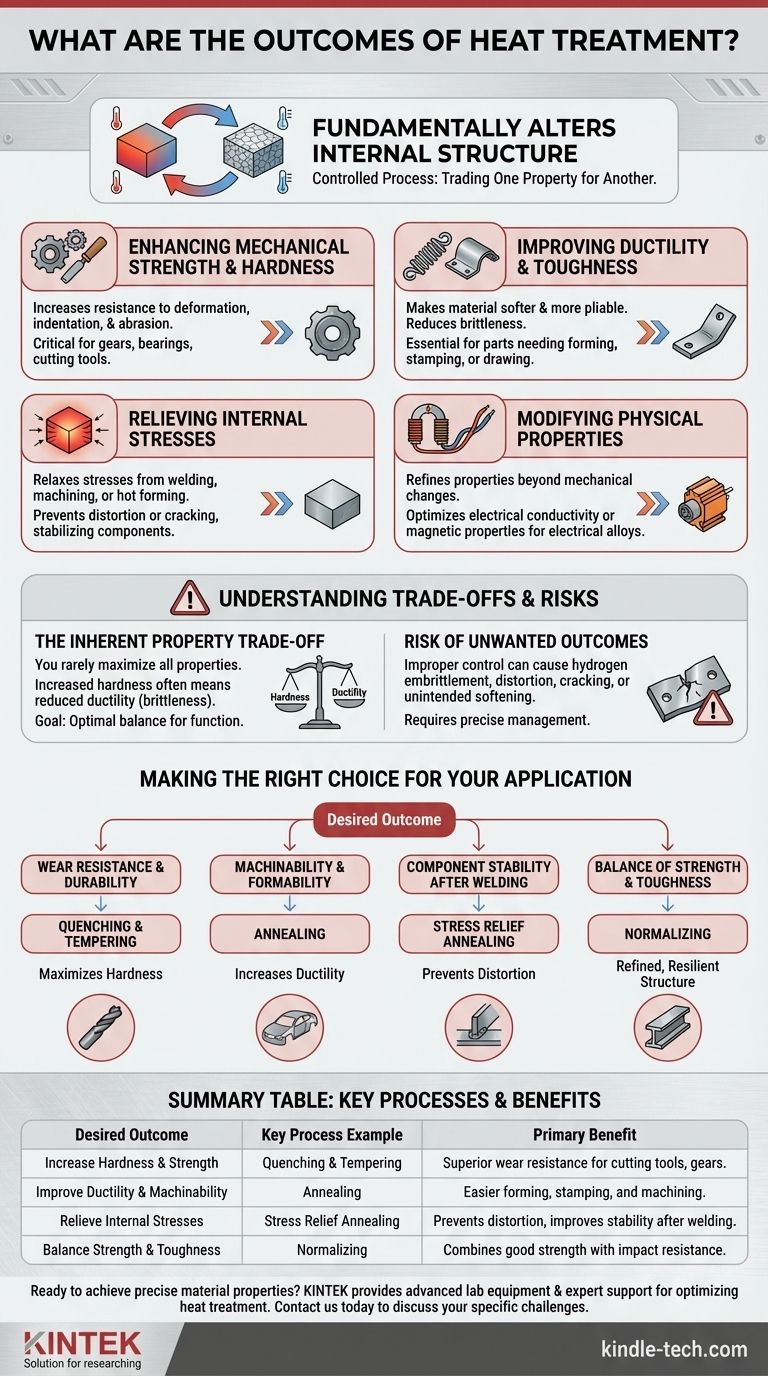

Gli obiettivi principali del trattamento termico

Il trattamento termico non è un'unica azione, ma una categoria di processi, ognuno progettato per produrre un cambiamento specifico e desiderabile in un materiale, più comunemente l'acciaio.

Miglioramento della resistenza meccanica e della durezza

Uno degli obiettivi più comuni è rendere un materiale più resistente e duro. Ciò aumenta la sua capacità di resistere alla deformazione, all'indentazione e all'abrasione.

Questo risultato è fondamentale per componenti come ingranaggi, cuscinetti e utensili da taglio che richiedono elevata resistenza all'usura e integrità strutturale sotto carico.

Miglioramento della duttilità e della tenacità

Al contrario, il trattamento termico può rendere un materiale più morbido e più duttile. Ciò riduce la fragilità, consentendo al materiale di piegarsi o allungarsi senza rompersi.

Questo processo, spesso chiamato ricottura, è essenziale per le parti che devono essere stampate, formate o trafilate in una forma specifica. Rende il materiale più facile da lavorare.

Rilascio delle tensioni interne

I processi di produzione come la saldatura, la lavorazione meccanica o la formatura a caldo introducono tensioni interne nel materiale. Queste tensioni possono portare a distorsioni o crepe nel tempo.

Il trattamento termico può rilassare e ridistribuire efficacemente queste tensioni, stabilizzando il componente e rendendo la successiva lavorazione o l'uso più prevedibile e affidabile.

Modifica delle proprietà fisiche

Oltre alle modifiche meccaniche, il trattamento termico può essere utilizzato anche per affinare le proprietà fisiche di un materiale.

Ciò include l'ottimizzazione della conduttività elettrica o il miglioramento delle proprietà magnetiche di determinate leghe per l'uso in motori, trasformatori e altri componenti elettrici.

Comprendere i compromessi e i rischi

Sebbene potente, il trattamento termico è una scienza precisa in cui un'applicazione errata può portare a risultati indesiderati. Comprendere i compromessi è fondamentale per un'implementazione efficace.

Il compromesso intrinseco delle proprietà

Raramente è possibile massimizzare tutte le proprietà contemporaneamente. Ad esempio, i processi che aumentano drasticamente la durezza di un acciaio quasi sempre ne riducono la duttilità, rendendolo più fragile.

L'obiettivo non è ottenere un materiale "perfetto", ma trovare l'equilibrio ottimale delle proprietà per la funzione specifica del componente.

Rischio di risultati indesiderati

Un controllo improprio può portare a conseguenze negative. Ad esempio, l'uso di un'atmosfera ad alto contenuto di idrogeno per alcuni acciai può causare fragilizzazione da idrogeno, una grave perdita di duttilità.

Altri rischi includono la distorsione del pezzo, la fessurazione superficiale o l'ammorbidimento indesiderato se la temperatura e le velocità di raffreddamento non vengono gestite con estrema precisione.

Complessità e costo del processo

Un trattamento termico efficace non è una semplice cottura in forno. Richiede attrezzature sofisticate, spesso costose, per controllare con precisione la temperatura e le condizioni atmosferiche.

Inoltre, richiede una notevole competenza tecnica per progettare il ciclo termico corretto e diagnosticare i problemi, aumentando i costi operativi e la complessità.

Fare la scelta giusta per la tua applicazione

Il risultato desiderato del trattamento termico deve allinearsi direttamente con la funzione prevista del componente.

- Se la tua attenzione principale è la resistenza all'usura e la durata: Il tuo obiettivo è un trattamento che massimizzi la durezza, come la tempra e il rinvenimento.

- Se la tua attenzione principale è la lavorabilità o la formabilità: Il tuo obiettivo è un trattamento che rilasci le tensioni e aumenti la duttilità, come la ricottura.

- Se la tua attenzione principale è la stabilità del componente dopo la saldatura: Il tuo obiettivo è un trattamento termico post-saldatura (rilascio delle tensioni) per prevenire future distorsioni o cedimenti.

- Se la tua attenzione principale è un equilibrio tra resistenza e tenacità: Il tuo obiettivo è un processo come la normalizzazione o l'austempering per creare una struttura interna raffinata e resiliente.

Comprendendo questi potenziali risultati, è possibile selezionare e specificare intenzionalmente il processo corretto per trasformare un materiale standard in un componente ad alte prestazioni.

Tabella riassuntiva:

| Risultato desiderato | Esempio di processo chiave | Beneficio principale |

|---|---|---|

| Aumentare durezza e resistenza | Tempra e rinvenimento | Resistenza all'usura superiore per utensili da taglio, ingranaggi. |

| Migliorare duttilità e lavorabilità | Ricottura | Facilitazione della formatura, della stampaggio e della lavorazione meccanica. |

| Rilasciare tensioni interne | Ricottura di rilascio delle tensioni | Previene la distorsione, migliora la stabilità dopo la saldatura. |

| Bilanciare resistenza e tenacità | Normalizzazione | Combina buona resistenza con resistenza agli urti. |

Pronto a ottenere le proprietà dei materiali precise richieste dalla tua applicazione?

In KINTEK, siamo specializzati nel fornire le attrezzature di laboratorio avanzate e il supporto esperto necessari per trattamenti termici efficaci. Che tu stia sviluppando utensili da taglio, formando parti complesse o garantendo l'affidabilità delle strutture saldate, le nostre soluzioni ti aiutano a ottimizzare durezza, duttilità e rilascio delle tensioni per risultati superiori.

Contattaci oggi tramite il nostro Modulo di contatto per discutere come possiamo supportare le sfide specifiche di trattamento termico del tuo laboratorio e aiutarti a trasformare materiali standard in componenti ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni