Il metodo principale di deposizione al plasma è la deposizione a sputtering, una tecnica che utilizza un plasma energizzato per bombardare un materiale sorgente, espellendo atomi che poi si depositano come un film sottile su un substrato. Sebbene spesso raggruppato con altri metodi sotto l'ombrello della deposizione fisica da vapore (PVD), lo sputtering è distinto perché si basa sull'energia cinetica degli ioni del plasma, non sull'energia termica, per vaporizzare il materiale sorgente.

La distinzione fondamentale da comprendere è che il plasma non è solo un metodo; è lo strumento abilitante per una specifica categoria di deposizione. Lo sputtering utilizza il plasma per staccare fisicamente gli atomi, mentre altre tecniche comuni come l'evaporazione termica utilizzano semplicemente il calore, offrendo risultati fondamentalmente diversi in termini di qualità del film e compatibilità dei materiali.

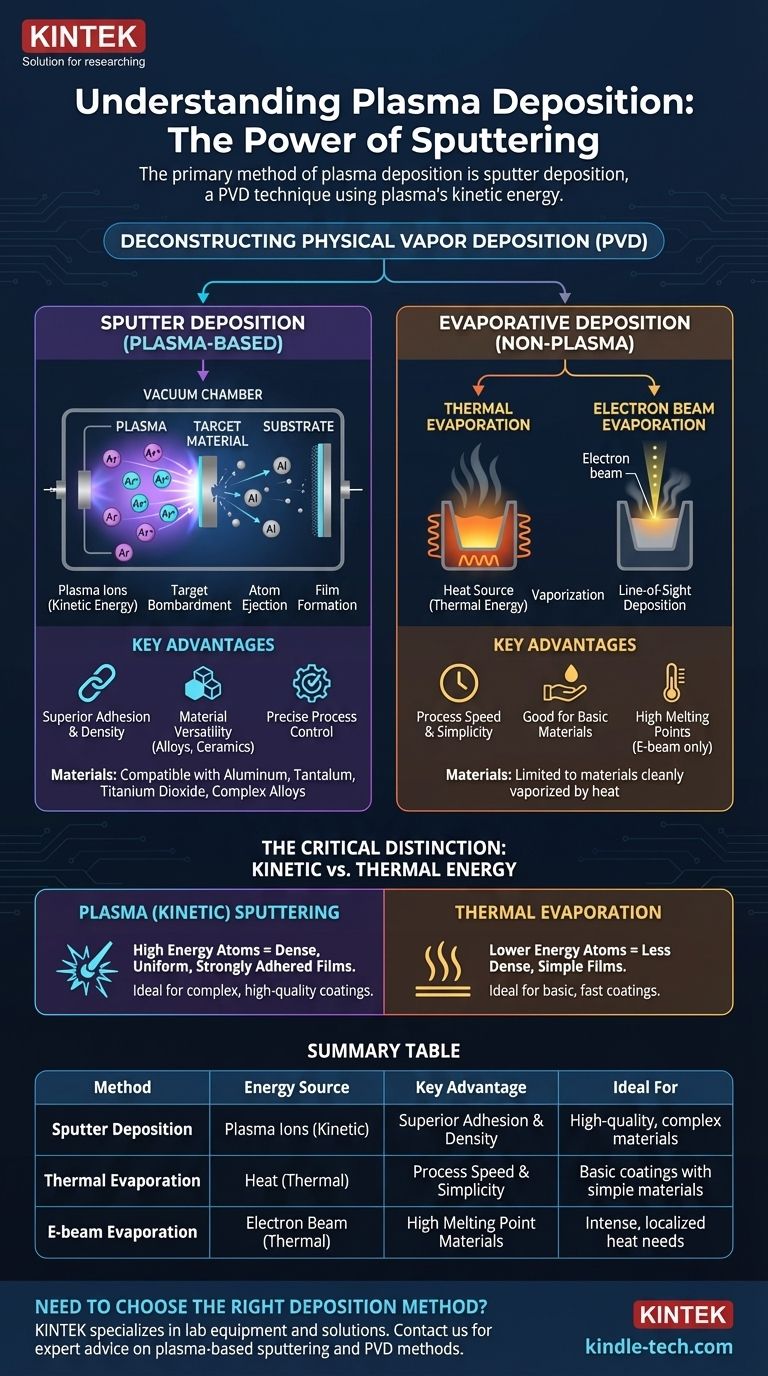

Decostruire la deposizione fisica da vapore (PVD)

Per comprendere la deposizione al plasma, è necessario prima comprendere il suo posto nella categoria più ampia della deposizione fisica da vapore (PVD).

Il principio fondamentale della PVD

La PVD descrive una famiglia di processi in cui un materiale solido viene convertito in vapore, trasportato attraverso un ambiente sottovuoto o a bassa pressione e condensato su un substrato come un film sottile solido. L'obiettivo è creare un rivestimento funzionale e altamente puro.

I due percorsi principali: evaporazione rispetto allo sputtering

All'interno della PVD, ci sono due approcci dominanti per creare il vapore. Il metodo scelto determina l'energia delle particelle che si depositano e, in definitiva, le proprietà del film finale.

Deposizione a sputtering: il metodo al plasma principale

Lo sputtering è la tecnica quintessenziale di deposizione al plasma. È un processo altamente controllato apprezzato per la sua versatilità e l'alta qualità dei film che produce.

Come funziona lo sputtering

Il processo prevede la creazione di un plasma, tipicamente da un gas inerte come l'argon. Un forte campo elettrico accelera gli ioni positivi di questo plasma, facendoli collidere con un "bersaglio", che è fatto del materiale che si desidera depositare.

Questo bombardamento ad alta energia stacca fisicamente gli atomi dal bersaglio. Questi atomi espulsi viaggiano attraverso la camera a vuoto e si depositano sul substrato, costruendo gradualmente un film sottile e uniforme.

Il ruolo del plasma

Il plasma è il motore del processo di sputtering. Serve come fonte degli ioni energetici che forniscono lo slancio per espellere il materiale dal bersaglio. Senza il plasma, non ci sarebbe bombardamento né deposizione.

Materiali compatibili con lo sputtering

Lo sputtering è eccezionalmente versatile e può essere utilizzato per depositare una vasta gamma di materiali, inclusi metalli puri come alluminio e tantalio, nonché composti complessi come il biossido di titanio.

Deposizione per evaporazione: l'alternativa senza plasma

È fondamentale confrontare lo sputtering con i metodi di evaporazione per capire perché viene utilizzato il plasma. Queste tecniche sono anch'esse PVD ma non coinvolgono il plasma.

Evaporazione termica

Questo è il metodo PVD più semplice. Il materiale sorgente viene riscaldato in un alto vuoto fino a quando i suoi atomi acquisiscono energia termica sufficiente per vaporizzare. Questo vapore viaggia quindi in un percorso a linea di vista e si condensa sul substrato più freddo.

Evaporazione a fascio di elettroni

Una versione più controllata dell'evaporazione termica, questo metodo utilizza un fascio di elettroni ad alta energia per riscaldare e vaporizzare il materiale sorgente. Consente la deposizione di materiali con punti di fusione molto elevati che sono inaccessibili con il semplice riscaldamento termico.

Comprendere i compromessi: sputtering rispetto all'evaporazione

La scelta tra un metodo basato sul plasma e uno evaporativo dipende interamente dai requisiti del film finale.

Adesione e densità del film

Gli atomi sputerati arrivano al substrato con molta più energia cinetica rispetto agli atomi evaporati. Ciò si traduce in film più densi, più uniformi e con una migliore adesione al substrato.

Versatilità dei materiali

L'evaporazione è limitata ai materiali che possono essere vaporizzati in modo pulito dal calore. Lo sputtering può depositare praticamente qualsiasi materiale che possa essere trasformato in un bersaglio, incluse leghe e composti complessi che si decomporrebbero se riscaldati.

Controllo del processo

Lo sputtering offre un controllo più preciso sullo spessore, l'uniformità e la composizione del film. Tuttavia, è generalmente un processo più lento e complesso rispetto all'evaporazione termica.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un processo basato sul plasma dipende dalle prestazioni richieste dal tuo film sottile.

- Se il tuo obiettivo principale è una qualità del film, una densità e un'adesione superiori: La deposizione a sputtering è la scelta chiara grazie alla maggiore energia degli atomi che si depositano.

- Se il tuo obiettivo principale è la velocità e la semplicità del processo per materiali di base: L'evaporazione termica può essere un metodo più semplice e rapido per creare rivestimenti semplici.

- Se stai depositando leghe complesse o materiali ad alto punto di fusione: La deposizione a sputtering fornisce la capacità robusta che spesso manca ai metodi evaporativi.

Comprendere la differenza fondamentale tra lo sputtering al plasma energetico e l'evaporazione termica passiva è la chiave per selezionare il giusto processo di deposizione per la tua applicazione.

Tabella riassuntiva:

| Metodo | Fonte di energia | Vantaggio chiave | Ideale per |

|---|---|---|---|

| Deposizione a sputtering | Ioni del plasma (Cinetiche) | Adesione e densità superiori | Materiali complessi di alta qualità (leghe, ceramiche) |

| Evaporazione termica | Calore (Termica) | Velocità e semplicità del processo | Rivestimenti di base con materiali semplici |

| Evaporazione E-beam | Fascio di elettroni (Termica) | Materiali ad alto punto di fusione | Materiali che richiedono calore intenso e localizzato |

Hai bisogno di scegliere il metodo di deposizione giusto per il tuo progetto? La qualità del tuo film sottile dipende dalla selezione della tecnica corretta. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, servendo le esigenze di laboratorio con consulenza esperta e soluzioni affidabili. Il nostro team può aiutarti a determinare se lo sputtering basato su plasma o un altro metodo PVD sia il migliore per i requisiti della tua applicazione in termini di adesione, compatibilità dei materiali e uniformità del film.

Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche e garantire risultati ottimali per la tua ricerca o produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico