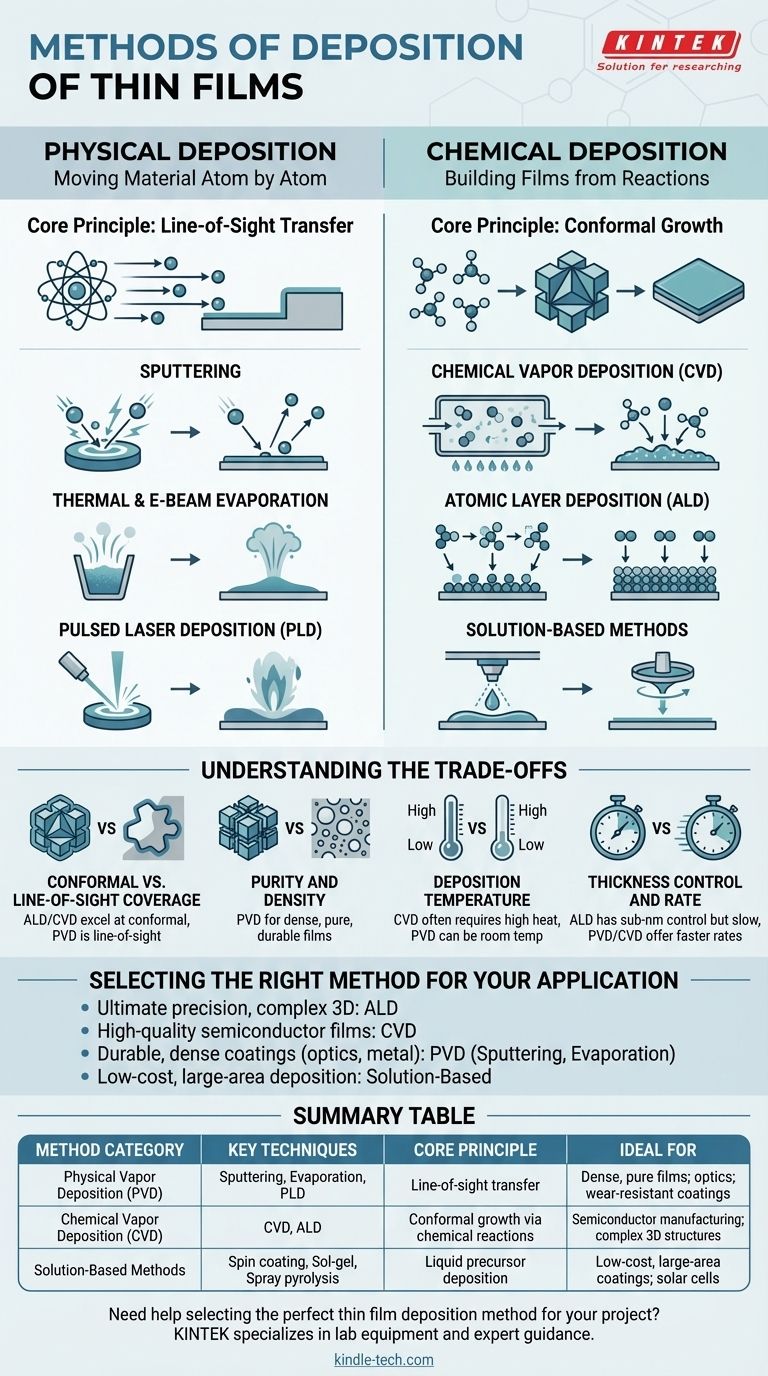

I metodi principali per la deposizione di film sottili rientrano in due categorie principali: Deposizione Fisica e Deposizione Chimica. I metodi fisici, come lo sputtering o l'evaporazione, implicano il trasferimento fisico del materiale da una sorgente a un substrato, mentre i metodi chimici, come la Deposizione Chimica da Vapore (CVD), utilizzano reazioni chimiche per creare il film direttamente sulla superficie del substrato.

La scelta tra le tecniche di deposizione non riguarda la ricerca del metodo "migliore", ma la comprensione di un compromesso fondamentale. I metodi fisici offrono versatilità e film di elevata purezza, mentre i metodi chimici offrono conformità e precisione senza pari per il rivestimento di strutture complesse.

Deposizione Fisica: Spostare il Materiale Atomo per Atomo

La Deposizione Fisica da Vapore (PVD) comprende una famiglia di tecniche in cui un materiale viene convertito in fase vapore sottovuoto e quindi condensato su un substrato per formare un film sottile. Questo processo è simile a una verniciatura a spruzzo microscopica, ma con atomi o molecole.

Il Principio Fondamentale: Trasferimento a Linea di Vista

Nella maggior parte dei processi PVD, il materiale vaporizzato viaggia in linea retta dalla sorgente al substrato. Questo è noto come deposizione a linea di vista.

Sputtering

Lo sputtering utilizza ioni energetici, tipicamente da un plasma, per bombardare un materiale sorgente noto come "target". Questa collisione espelle atomi dal target, che poi viaggiano e si depositano sul substrato. Lo sputtering a magnetron è un miglioramento comune che utilizza campi magnetici per aumentare l'efficienza.

Evaporazione Termica ed E-Beam

Questi metodi prevedono il riscaldamento di un materiale sorgente in alto vuoto fino a quando non evapora. Il vapore risultante viaggia e si condensa su un substrato più freddo. L'evaporazione termica utilizza il riscaldamento resistivo, mentre l'evaporazione a fascio di elettroni (e-beam) utilizza un fascio di elettroni ad alta energia per fondere ed evaporare la sorgente.

Deposizione Laser Pulsata (PLD)

Nel PLD, un laser pulsato ad alta potenza viene focalizzato su un target. L'energia intensa abla (fa saltare via) materiale dal target, creando un pennacchio di plasma che si espande e deposita un film sottile su un substrato vicino.

Deposizione Chimica: Costruire Film da Reazioni

I metodi di deposizione chimica creano un film solido su un substrato attraverso una reazione chimica. Gli atomi per il film sono forniti da molecole precursore, che possono essere in fase gassosa o liquida.

Il Principio Fondamentale: Crescita Conforme

Poiché questi metodi si basano su reazioni chimiche che possono verificarsi su tutte le superfici esposte, sono eccellenti per creare rivestimenti conformi. Ciò significa che possono rivestire uniformemente strutture complesse e tridimensionali senza gli effetti di ombreggiatura osservati nel PVD a linea di vista.

Deposizione Chimica da Vapore (CVD)

La CVD è una pietra angolare dell'industria dei semiconduttori. I gas precursori vengono introdotti in una camera di reazione, dove si decompongono e reagiscono su un substrato riscaldato per formare il film desiderato. La sua elevata precisione la rende ideale per la produzione di circuiti integrati.

Deposizione di Strato Atomico (ALD)

L'ALD è un sottotipo di CVD che offre il massimo livello di controllo dello spessore. Utilizza reazioni chimiche sequenziali e auto-limitanti per depositare un film un singolo strato atomico alla volta. Ciò fornisce una conformità perfetta e un controllo preciso dello spessore fino al livello dell'angstrom.

Metodi Basati su Soluzione (Fase Liquida)

Questi metodi a basso costo utilizzano un precursore chimico liquido. Le tecniche includono lo spin coating, in cui un substrato viene fatto ruotare ad alta velocità per distribuire un film liquido; il sol-gel, che utilizza una soluzione chimica per formare una rete simile a un gel; e la pirolisi a spruzzo, in cui una soluzione viene spruzzata su un substrato caldo per indurre una reazione chimica.

Comprendere i Compromessi

La scelta del metodo di deposizione corretto richiede il bilanciamento di diversi fattori chiave. Non esiste una singola tecnica migliore; la scelta ottimale dipende interamente dai requisiti dell'applicazione.

Copertura Conforme rispetto a Linea di Vista

I metodi chimici come CVD e ALD eccellono nella copertura conforme, rivestendo uniformemente trincee, fori e oggetti 3D complessi. I metodi PVD sono principalmente a linea di vista e faticano a rivestire superfici nascoste o caratteristiche profonde.

Purezza e Densità

Le tecniche PVD, in particolare lo sputtering, sono rinomate per produrre film molto densi, puri e durevoli. Ciò li rende ideali per rivestimenti ottici, strati protettivi su utensili e interconnessioni metalliche nell'elettronica.

Temperatura di Deposizione

I processi CVD spesso richiedono alte temperature del substrato per guidare le reazioni chimiche necessarie. Questo può essere un limite per i substrati sensibili alla temperatura. Molti processi PVD possono essere eseguiti a temperatura ambiente o prossima ad essa.

Controllo dello Spessore e Velocità

L'ALD offre un controllo dello spessore sub-nanometrico senza pari ma è un processo molto lento. CVD e PVD forniscono un buon equilibrio tra eccellente controllo (tramite tempo e monitoraggio) e velocità di deposizione molto più elevate adatte alla produzione.

Selezione del Metodo Giusto per la Tua Applicazione

La tua scelta finale dipende dal bilanciamento tra prestazioni, costo e le proprietà specifiche richieste dal tuo film.

- Se la tua priorità principale è la massima precisione e un rivestimento conforme perfetto su strutture 3D complesse: L'ALD è la scelta definitiva, nonostante la sua lentezza.

- Se la tua priorità principale sono film di alta qualità e alta purezza per la produzione di semiconduttori: La CVD è lo standard industriale grazie alla sua precisione, purezza e affidabilità del processo consolidata.

- Se la tua priorità principale è un rivestimento durevole e denso per ottica, resistenza all'usura o strati metallici: I metodi PVD come lo sputtering e l'evaporazione e-beam offrono prestazioni e versatilità senza pari.

- Se la tua priorità principale è la deposizione a basso costo su aree ampie per applicazioni come celle solari o elettronica semplice: I metodi basati su soluzione come lo spin coating o la pirolisi a spruzzo offrono un percorso scalabile ed economicamente vantaggioso.

Comprendere questi principi fondamentali di deposizione ti consente di selezionare lo strumento preciso necessario per ingegnerizzare i materiali partendo dagli atomi.

Tabella Riassuntiva:

| Categoria di Metodo | Tecniche Chiave | Principio Fondamentale | Ideale Per |

|---|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Sputtering, Evaporazione, PLD | Trasferimento a linea di vista | Film densi e puri; ottica; rivestimenti resistenti all'usura |

| Deposizione Chimica da Vapore (CVD) | CVD, ALD | Crescita conforme tramite reazioni chimiche | Produzione di semiconduttori; strutture 3D complesse |

| Metodi Basati su Soluzione | Spin coating, Sol-gel, Pirolisi a spruzzo | Deposizione di precursori liquidi | Rivestimenti a basso costo su aree ampie; celle solari |

Hai bisogno di aiuto per selezionare il metodo di deposizione di film sottili perfetto per il tuo progetto? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, servendo le esigenze di laboratorio con una guida esperta sui sistemi PVD, CVD e ALD. Lascia che il nostro team ti aiuti a ottenere film precisi e di alta qualità su misura per la tua applicazione, che sia per semiconduttori, ottica o ricerca. Contattaci oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può migliorare il tuo processo di deposizione di film sottili!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse