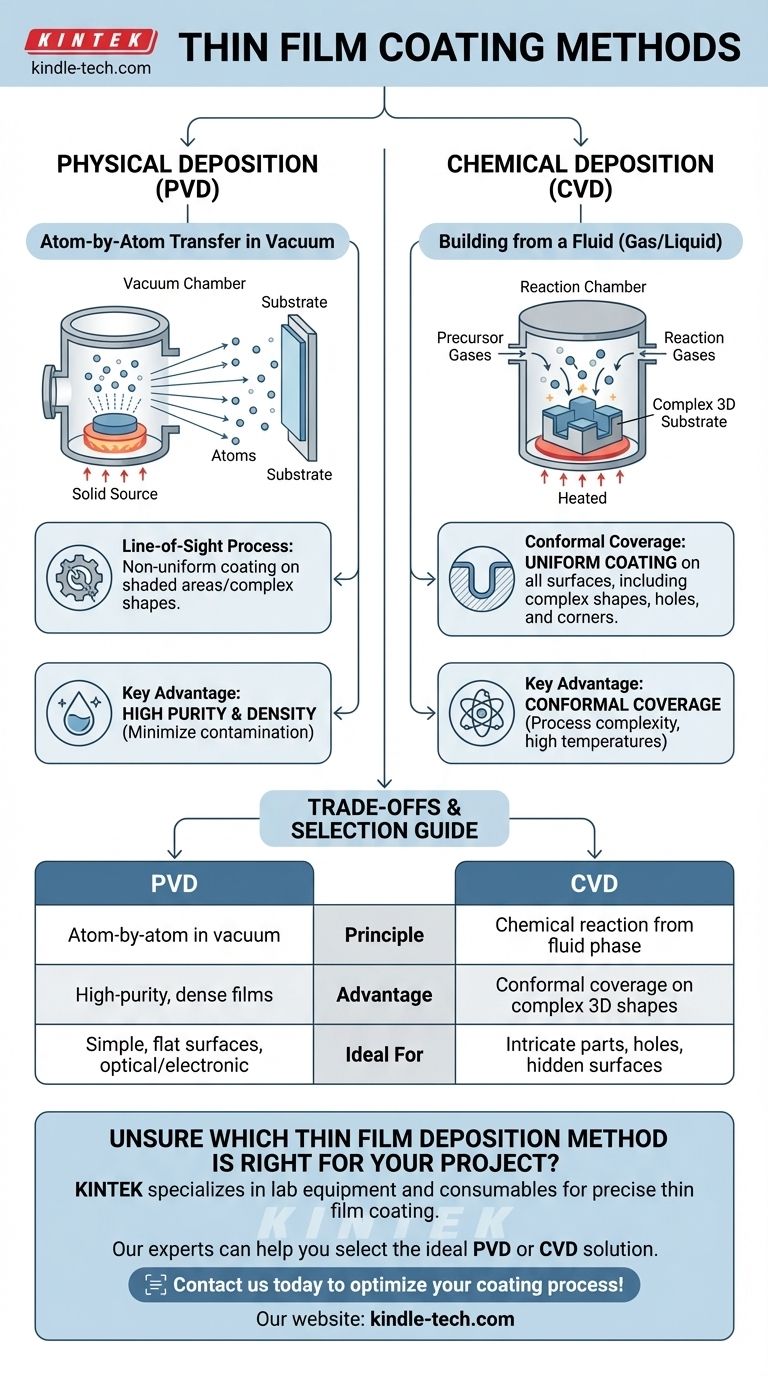

In sostanza, esistono due metodi principali per applicare rivestimenti a film sottile: Deposizione Fisica e Deposizione Chimica. I metodi fisici trasferiscono materiale su una superficie (il substrato) tramite mezzi meccanici o termodinamici sotto vuoto, mentre i metodi chimici utilizzano una reazione chimica a base fluida per far crescere il film direttamente sulla superficie del substrato.

La scelta fondamentale tra i metodi di rivestimento è strategica. Non si tratta di quale sia il "migliore", ma di quale processo si allinei alla geometria della tua parte e alle proprietà specifiche che il film finale deve possedere.

Comprendere la Deposizione Fisica

La Deposizione Fisica, spesso chiamata Deposizione Fisica da Vapore (PVD), comprende una famiglia di processi che creano un film depositando atomi o molecole da una fase vapore su un substrato.

Il Principio Fondamentale: Atomo per Atomo

Nella PVD, un materiale sorgente solido (come un metallo o una ceramica) viene convertito in un vapore gassoso all'interno di una camera a vuoto a bassa pressione. Questo vapore poi viaggia e si condensa sul substrato più freddo, costruendo il film sottile atomo per atomo.

Il processo è puramente fisico; la composizione chimica del materiale non cambia durante il trasferimento dalla sorgente al substrato.

Un Processo "a Linea di Vista"

Una caratteristica distintiva della PVD è che si tratta di una tecnica "a linea di vista". Gli atomi vaporizzati viaggiano in linea relativamente retta dalla sorgente al substrato.

Ciò significa che le superfici direttamente rivolte verso il materiale sorgente ricevono un rivestimento spesso e denso, mentre le superfici in ombra o angolate ricevono un rivestimento molto più sottile, o nessuno.

Esplorare la Deposizione Chimica

I metodi di Deposizione Chimica utilizzano reazioni chimiche controllate per sintetizzare un film direttamente sulla superficie del substrato, tipicamente da gas precursori o da una soluzione liquida.

Il Principio Fondamentale: Costruire da un Fluido

In un tipico processo di Deposizione Chimica, come la Deposizione Chimica da Vapore (CVD), il substrato viene posto in una camera di reazione ed esposto a uno o più gas precursori volatili.

Questi gas reagiscono o si decompongono sulla superficie calda del substrato, lasciando un film solido del materiale desiderato. Altri metodi prevedono l'immersione del substrato in un bagno di fluido chimico.

La Copertura Conforme è Fondamentale

Il vantaggio più significativo dei metodi chimici è la loro capacità di produrre un rivestimento conforme.

Poiché i gas o i liquidi precursori circondano l'intero substrato, il film cresce uniformemente su tutte le superfici, comprese forme 3D complesse, angoli acuti e persino l'interno di piccoli fori. Questo è qualcosa che i metodi PVD faticano a ottenere.

Comprendere i Compromessi

La scelta del metodo corretto richiede la comprensione dei compromessi intrinseci di ogni approccio. Questa decisione influisce direttamente sulle prestazioni, sui costi e sull'applicabilità del film.

Deposizione Fisica: Purezza vs. Copertura

I processi PVD eccellono nella creazione di film di altissima purezza e densità, poiché l'ambiente sotto vuoto minimizza la contaminazione. Questo lo rende ideale per applicazioni ottiche ed elettroniche.

Tuttavia, la sua natura a linea di vista lo rende inadatto per rivestire uniformemente geometrie complesse e non planari.

Deposizione Chimica: Conformità vs. Complessità

La forza principale della Deposizione Chimica è la sua ineguagliabile capacità di creare rivestimenti uniformi e conformi su parti intricate.

Il compromesso è spesso la complessità del processo. Questi metodi possono richiedere alte temperature che non tutti i substrati possono sopportare, e i sottoprodotti delle reazioni chimiche possono talvolta essere incorporati nel film come impurità.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione per le proprietà del film e la geometria del componente dovrebbero dettare la scelta del metodo di deposizione.

- Se il tuo obiettivo principale è rivestire una superficie semplice e piatta con un materiale ad alta purezza: La Deposizione Fisica da Vapore (PVD) è il metodo più diretto ed efficace.

- Se il tuo obiettivo principale è rivestire uniformemente un oggetto 3D complesso con caratteristiche intricate: La Deposizione Chimica (come la CVD) è l'approccio necessario grazie alla sua natura conforme.

- Se il tuo obiettivo principale è proteggere un componente dalla corrosione o dall'usura: Entrambi i metodi sono validi, ma la scelta dipenderà dal fatto che la geometria della parte richieda la copertura conforme della Deposizione Chimica.

La scelta del giusto processo di rivestimento inizia con una chiara comprensione del tuo obiettivo finale.

Tabella Riassuntiva:

| Metodo | Principio Chiave | Vantaggio Chiave | Ideale Per |

|---|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Trasferimento atomo per atomo sotto vuoto | Film ad alta purezza e densi | Superfici semplici e piatte; applicazioni ottiche/elettroniche |

| Deposizione Chimica da Vapore (CVD) | Reazione chimica da una fase fluida | Copertura conforme su forme 3D complesse | Parti intricate con fori, angoli e superfici nascoste |

Non sai quale metodo di deposizione di film sottili sia giusto per il tuo progetto?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per rivestimenti di film sottili precisi. I nostri esperti possono aiutarti a selezionare la soluzione PVD o CVD ideale per ottenere le proprietà specifiche del film – sia per purezza, conformità o durabilità – che il tuo laboratorio richiede.

Contattaci oggi per discutere la tua applicazione e ottimizzare il tuo processo di rivestimento!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate