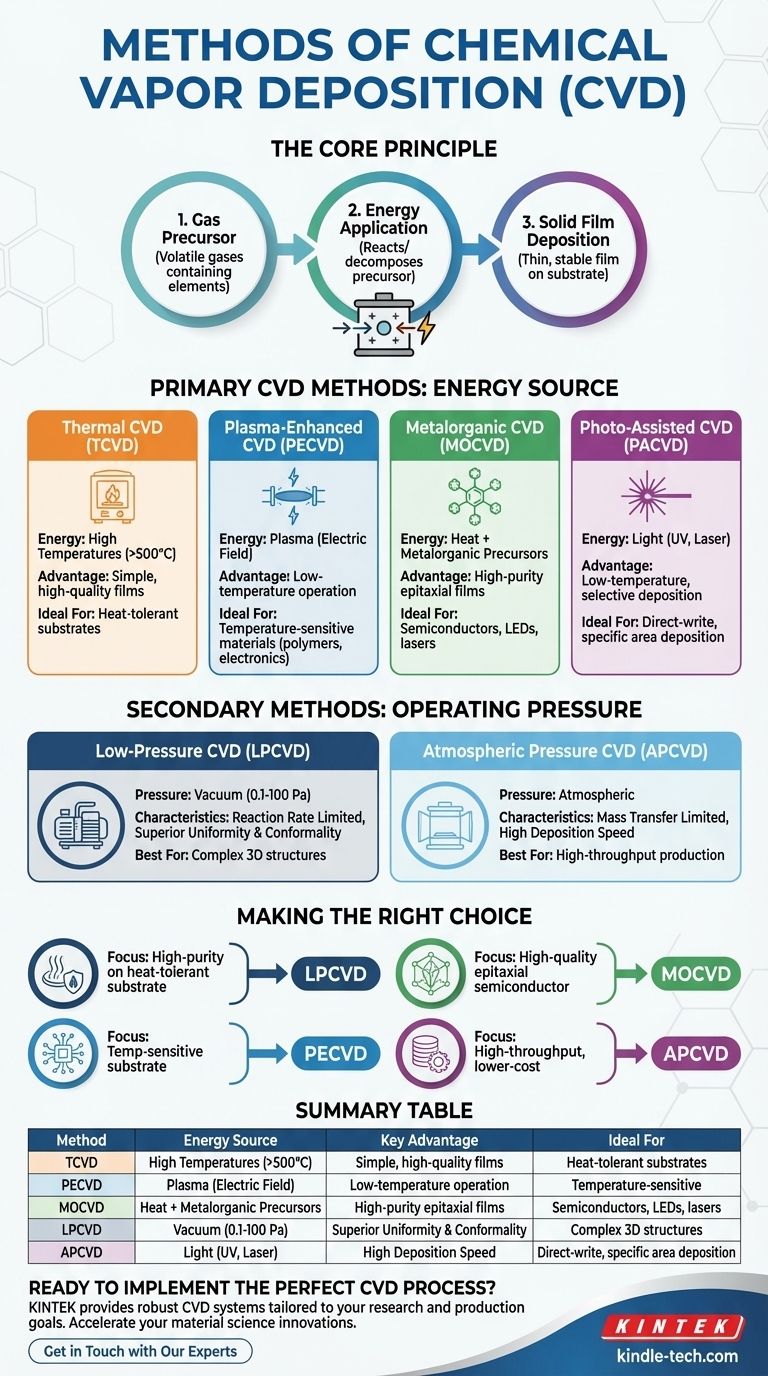

I metodi principali di deposizione chimica da fase vapore (CVD) sono classificati in base al tipo di energia utilizzata per avviare la reazione e alla pressione operativa della camera. I metodi chiave includono la CVD Termica, che utilizza il calore; la CVD Potenziata al Plasma (PECVD), che utilizza il plasma; e la CVD Fotoassistita, che utilizza la luce. Questi processi sono anche classificati come CVD a Bassa Pressione (LPCVD) o CVD a Pressione Atmosferica (APCVD), il che modifica fondamentalmente le caratteristiche di deposizione.

Il principio fondamentale da comprendere è che tutti i metodi CVD sono soluzioni ingegneristiche allo stesso problema: come fornire energia sufficiente a un gas chimico per farlo reagire e formare un film solido su una superficie. La scelta del metodo è quindi una decisione strategica basata sulla sensibilità alla temperatura del materiale e sulla qualità desiderata del film finale.

Il Principio Fondamentale: Come Funzionano Tutti i Metodi CVD

Prima di esaminare le differenze, è fondamentale comprendere il processo fondamentale che unisce tutte le tecniche CVD. Si tratta di una sequenza in tre fasi che trasforma il gas in uno strato solido.

Dal Precursore Gassoso al Film Solido

Il processo inizia con uno o più gas chimici volatili, noti come precursori, che contengono gli elementi che si desidera depositare. Questi precursori vengono introdotti in una camera di reazione.

L'energia viene quindi applicata al sistema, causando la reazione o la decomposizione dei gas precursori sulla o vicino alla superficie dell'oggetto target, chiamato substrato.

La fase finale è la deposizione del prodotto solido della reazione sul substrato, formando un film sottile e stabile. I sottoprodotti gassosi vengono quindi pompati fuori dalla camera.

Metodi CVD Principali: Differenziati per Fonte di Energia

La distinzione più significativa tra i metodi CVD è il modo in cui forniscono l'energia necessaria per guidare la reazione chimica.

CVD Termica (TCVD)

Questa è la forma più fondamentale di CVD. Si basa puramente su alte temperature (spesso diverse centinaia o oltre mille gradi Celsius) per fornire l'energia di attivazione per la reazione.

Il substrato stesso viene riscaldato e la reazione avviene direttamente sulla sua superficie calda. Sebbene semplice, questo metodo è adatto solo per substrati che possono resistere al calore estremo.

CVD Potenziata al Plasma (PECVD)

La PECVD utilizza un campo elettrico per generare un plasma (un gas ionizzato) all'interno della camera di reazione. Questo plasma ad alta energia scompone efficacemente i gas precursori.

Il vantaggio chiave della PECVD è la sua capacità di depositare film di alta qualità a temperature molto più basse rispetto alla CVD Termica, rendendola ideale per substrati sensibili al calore come polimeri o dispositivi elettronici complessi.

CVD Metallo-Organica (MOCVD)

La MOCVD è una forma specializzata di CVD Termica definita dall'uso di precursori metallo-organici, composti contenenti un legame metallo-carbonio.

Questa tecnica è la pietra angolare dell'industria moderna dei semiconduttori, utilizzata per creare i film monocristallini di elevata purezza necessari per la produzione di LED, laser e transistor ad alte prestazioni.

CVD Fotoassistita (PACVD)

Questo metodo, che include la CVD Laser (LCVD), utilizza la luce, tipicamente da una lampada UV o un laser, per trasferire energia ai gas precursori.

La luce fornisce l'energia necessaria per rompere i legami chimici e avviare il processo di deposizione, consentendo anche in questo caso un funzionamento a bassa temperatura. L'uso di un fascio laser focalizzato consente inoltre la scrittura diretta e la deposizione selettiva su aree specifiche del substrato.

Un Secondo Asse di Classificazione: Pressione Operativa

Indipendentemente dalla fonte di energia, i processi CVD sono definiti anche dalla pressione all'interno della camera di reazione. Questa scelta ha un impatto profondo sulle proprietà del film finale.

CVD a Bassa Pressione (LPCVD)

La LPCVD viene condotta sottovuoto (tipicamente 0,1-100 Pa). La pressione ridotta aumenta il cammino libero medio delle molecole di gas, il che significa che viaggiano più lontano prima di collidere.

Ciò si traduce in film eccezionalmente uniformi e puri che si conformano perfettamente a topologie superficiali complesse. Nella LPCVD, il processo è limitato dalla velocità di reazione, il che significa che la velocità di deposizione è controllata dalla cinetica della reazione chimica sulla superficie del substrato.

CVD a Pressione Atmosferica (APCVD)

La APCVD opera alla normale pressione atmosferica. Ciò semplifica la progettazione del reattore e consente velocità di deposizione molto elevate.

Tuttavia, l'alta pressione fa sì che il processo sia spesso limitato dal trasferimento di massa. La velocità è vincolata dalla rapidità con cui i gas precursori possono diffondere attraverso uno strato limite per raggiungere il substrato, il che può portare a una purezza e uniformità inferiori rispetto alla LPCVD.

Comprendere i Compromessi

La scelta di un metodo CVD implica il bilanciamento dei vincoli di temperatura, della qualità del film desiderata e dell'efficienza di produzione.

Temperatura vs. Qualità

Il compromesso principale è tra la tolleranza al calore del substrato e la qualità del film. Se il substrato può sopportare alte temperature, la CVD Termica o la LPCVD producono spesso eccellenti film cristallini. In caso contrario, la PECVD è la soluzione preferita per ottenere film di qualità a basse temperature.

Conformità vs. Velocità

La LPCVD offre una conformità superiore, il che significa che può rivestire uniformemente strutture tridimensionali intricate. La APCVD, d'altra parte, offre una velocità di deposizione molto più elevata, rendendola adatta per applicazioni ad alto rendimento in cui la perfetta uniformità è meno critica.

CVD vs. Deposizione Fisica da Fase Vapore (PVD)

Il vantaggio principale della CVD rispetto alle tecniche PVD come lo sputtering è la sua capacità di depositare film conformi. La PVD è un processo di linea di vista e fatica a rivestire sottosquadri o geometrie complesse, mentre la natura gassosa dei precursori CVD consente loro di raggiungere e rivestire uniformemente tutte le superfici esposte.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione determineranno il metodo CVD ottimale.

- Se la tua attenzione principale è sui film uniformi e di elevata purezza su un substrato resistente al calore: La LPCVD è la scelta standard per la sua eccellente qualità e conformità.

- Se la tua attenzione principale è depositare su un substrato sensibile alla temperatura come un polimero o un dispositivo a semiconduttore completato: La PECVD è la soluzione ideale per evitare danni termici.

- Se la tua attenzione principale è creare film a semiconduttore epitassiali di alta qualità per l'elettronica o i LED: La MOCVD è la tecnica leader del settore per il suo controllo senza pari sulla struttura cristallina.

- Se la tua attenzione principale è la produzione ad alto rendimento e a basso costo in cui la conformità finale non è critica: La APCVD è un'opzione praticabile per la sua velocità e attrezzature più semplici.

In definitiva, la comprensione di questi diversi metodi ti consente di selezionare lo strumento preciso necessario per costruire materiali partendo dall'atomo.

Tabella Riassuntiva:

| Metodo | Fonte di Energia | Vantaggio Chiave | Ideale Per |

|---|---|---|---|

| CVD Termica (TCVD) | Calore | Semplice, film di alta qualità | Substrati resistenti al calore |

| CVD Potenziata al Plasma (PECVD) | Plasma | Funzionamento a bassa temperatura | Materiali sensibili alla temperatura (polimeri, elettronica) |

| CVD Metallo-Organica (MOCVD) | Calore (Precursori metallo-organici) | Film epitassiali di elevata purezza | Semiconduttori, LED, laser |

| CVD a Bassa Pressione (LPCVD) | Varia (Funziona sottovuoto) | Uniformità e conformità superiori | Rivestimento di strutture 3D complesse |

| CVD a Pressione Atmosferica (APCVD) | Varia (Funziona a pressione atm.) | Elevata velocità di deposizione e rendimento | Produzione ad alto volume |

Pronto per Implementare il Processo CVD Perfetto?

Scegliere il metodo di deposizione chimica da fase vapore giusto è fondamentale per ottenere le proprietà del film desiderate, sia che tu abbia bisogno di un'elaborazione a bassa temperatura con PECVD o di una crescita epitassiale di elevata purezza con MOCVD.

KINTEK è il tuo partner di fiducia per tutte le esigenze di attrezzature di laboratorio. Siamo specializzati nel fornire sistemi e materiali di consumo CVD robusti e affidabili, adattati ai tuoi specifici obiettivi di ricerca e produzione. I nostri esperti possono aiutarti a selezionare l'attrezzatura ideale per migliorare le capacità del tuo laboratorio e accelerare le tue innovazioni nella scienza dei materiali.

Contattaci oggi stesso per discutere i requisiti del tuo progetto e scoprire come le soluzioni di KINTEK possono guidare il tuo successo.

Mettiti in Contatto con i Nostri Esperti

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione