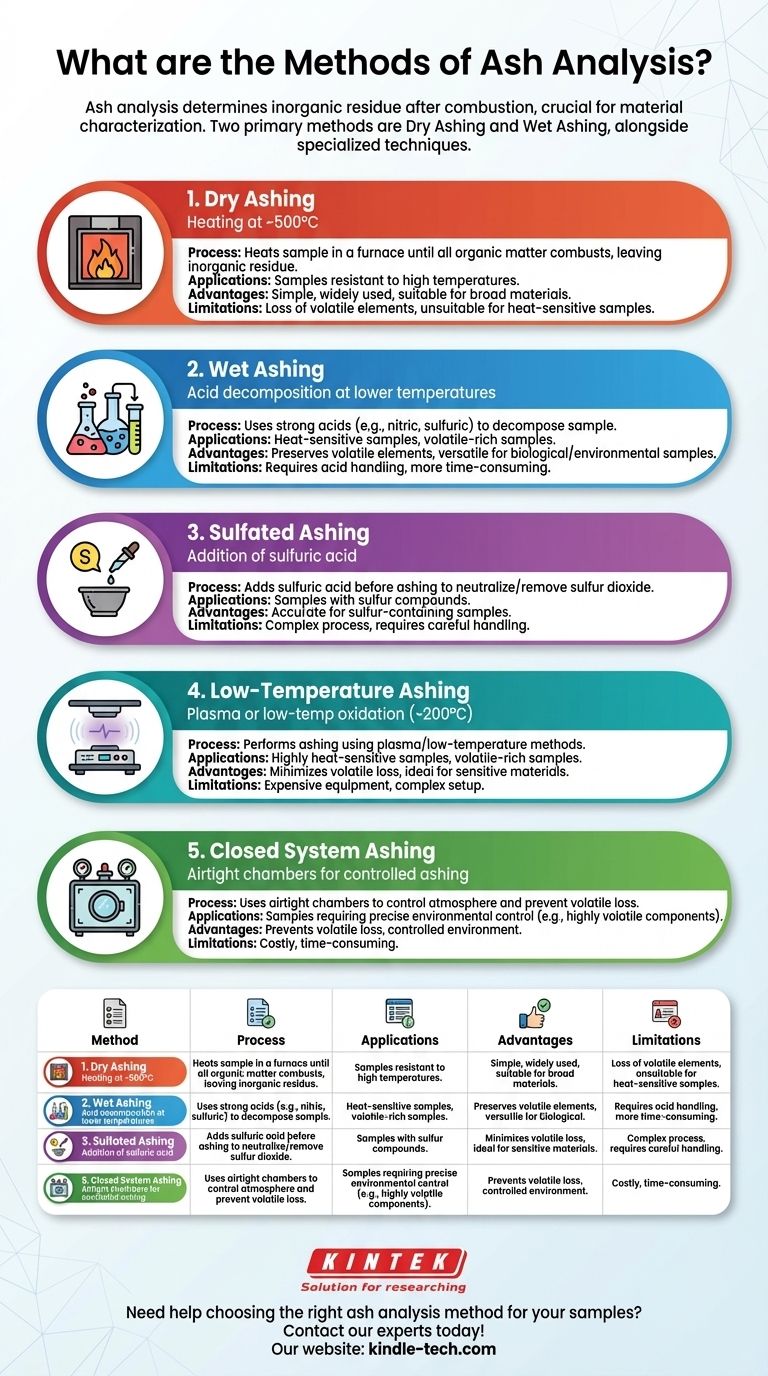

L'analisi delle ceneri è un processo critico per determinare il residuo inorganico lasciato dopo la combustione di un materiale. I due metodi principali per la determinazione delle ceneri sono l'incenerimento a secco (dry ashing) e l'incenerimento a umido (wet ashing), ciascuno con applicazioni e vantaggi specifici. L'incenerimento a secco prevede il riscaldamento del campione ad alte temperature (circa 500°C) in un forno, mentre l'incenerimento a umido utilizza acidi per decomporre il campione a temperature più basse. Inoltre, altre tecniche come l'incenerimento solfatato, l'incenerimento a bassa temperatura e l'incenerimento a sistema chiuso vengono utilizzate a seconda del tipo di campione e dei requisiti di analisi. La scelta del metodo dipende da fattori quali la natura del campione, l'accuratezza desiderata e parametri specifici come temperatura, tempo di permanenza e preparazione del campione.

Punti chiave spiegati:

-

Incenerimento a secco:

- Processo: L'incenerimento a secco prevede il riscaldamento del campione in un forno ad alte temperature, tipicamente intorno ai 500°C, fino a quando tutta la materia organica non viene combusta, lasciando il residuo inorganico (ceneri).

- Applicazioni: Questo metodo è comunemente usato per campioni che possono resistere ad alte temperature senza una significativa perdita di componenti volatili.

- Vantaggi: È un metodo semplice e ampiamente utilizzato, adatto a una vasta gamma di materiali.

- Limitazioni: Le alte temperature possono portare alla perdita di alcuni elementi volatili e il metodo potrebbe non essere adatto per campioni che si decompongono o reagiscono ad alte temperature.

-

Incenerimento a umido:

- Processo: L'incenerimento a umido prevede l'uso di acidi forti (come acido nitrico o acido solforico) per decomporre la materia organica nel campione a temperature relativamente più basse rispetto all'incenerimento a secco.

- Applicazioni: Questo metodo è particolarmente utile per campioni sensibili alle alte temperature o che contengono componenti volatili che potrebbero essere persi durante l'incenerimento a secco.

- Vantaggi: Consente la conservazione degli elementi volatili ed è adatto per una vasta gamma di tipi di campioni, inclusi campioni biologici e ambientali.

- Limitazioni: L'uso di acidi forti richiede un'attenta manipolazione e smaltimento, e il processo può essere più lungo rispetto all'incenerimento a secco.

-

Incenerimento solfatato:

- Processo: L'incenerimento solfatato prevede l'aggiunta di acido solforico al campione prima dell'incenerimento, il che aiuta a neutralizzare e rimuovere l'anidride solforosa, un comune sottoprodotto della combustione.

- Applicazioni: Questo metodo è particolarmente utile per campioni che contengono composti di zolfo, poiché aiuta a ottenere un contenuto di ceneri più accurato prevenendo la perdita di zolfo come anidride solforosa.

- Vantaggi: Migliora l'accuratezza della determinazione delle ceneri nei campioni contenenti zolfo.

- Limitazioni: L'aggiunta di acido solforico aggiunge complessità al processo e richiede un'attenta manipolazione.

-

Incenerimento a bassa temperatura:

- Processo: L'incenerimento a bassa temperatura viene eseguito a temperature molto più basse, tipicamente intorno ai 200°C, utilizzando plasma o altri metodi di ossidazione a bassa temperatura.

- Applicazioni: Questo metodo è adatto per campioni altamente sensibili al calore o che contengono componenti volatili che andrebbero persi a temperature più elevate.

- Vantaggi: Riduce al minimo la perdita di elementi volatili ed è ideale per materiali sensibili al calore.

- Limitazioni: L'attrezzatura necessaria per l'incenerimento a bassa temperatura può essere più costosa e complessa rispetto ai metodi di incenerimento tradizionali.

-

Incenerimento a sistema chiuso:

- Processo: L'incenerimento a sistema chiuso prevede l'uso di camere ermetiche per controllare l'atmosfera durante il processo di incenerimento, prevenendo la perdita di componenti volatili e garantendo un ambiente più controllato.

- Applicazioni: Questo metodo è utilizzato per campioni che richiedono un controllo preciso dell'ambiente di incenerimento, come quelli contenenti componenti altamente volatili o reattivi.

- Vantaggi: Fornisce un migliore controllo sul processo di incenerimento e riduce al minimo la perdita di elementi volatili.

- Limitazioni: L'attrezzatura è più complessa e costosa, e il processo può richiedere più tempo.

-

Preparazione e analisi del campione:

- Preparazione: Una corretta preparazione del campione è cruciale per una determinazione accurata delle ceneri. Ciò può includere l'essiccazione, la macinazione e l'omogeneizzazione del campione per garantirne l'uniformità.

- Analisi: Dopo l'incenerimento, le ceneri risultanti vengono spesso sottoposte a ulteriori analisi, come l'analisi di prossimità (determinazione dell'umidità, della materia volatile, del carbonio fisso e del contenuto di ceneri) e l'analisi elementare (determinazione della composizione elementare delle ceneri).

Comprendendo i diversi metodi di analisi delle ceneri e i rispettivi vantaggi e limitazioni, si può scegliere la tecnica più appropriata in base al tipo di campione e ai requisiti specifici dell'analisi.

Tabella riassuntiva:

| Metodo | Processo | Applicazioni | Vantaggi | Limitazioni |

|---|---|---|---|---|

| Incenerimento a secco | Riscaldamento a ~500°C in un forno | Campioni resistenti alle alte temperature | Semplice, ampiamente applicabile | Perdita di elementi volatili, inadatto a campioni sensibili al calore |

| Incenerimento a umido | Decomposizione acida a temperature più basse | Campioni sensibili al calore o ricchi di volatili | Conserva gli elementi volatili, versatile | Richiede manipolazione di acidi, dispendioso in termini di tempo |

| Incenerimento solfatato | Aggiunta di acido solforico prima dell'incenerimento | Campioni con composti di zolfo | Accurato per campioni contenenti zolfo | Processo complesso, richiede un'attenta manipolazione |

| Incenerimento a bassa temperatura | Plasma o ossidazione a bassa temperatura (~200°C) | Campioni sensibili al calore o ricchi di volatili | Minimizza la perdita di volatili, ideale per materiali sensibili | Attrezzatura costosa, configurazione complessa |

| Incenerimento a sistema chiuso | Camere ermetiche per incenerimento controllato | Campioni che richiedono un controllo ambientale preciso | Previene la perdita di volatili, ambiente controllato | Costoso, dispendioso in termini di tempo |

Hai bisogno di aiuto per scegliere il metodo di analisi delle ceneri più adatto ai tuoi campioni? Contatta i nostri esperti oggi stesso!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è il processo di un forno a muffola? Dall'elettricità al controllo di precisione ad alta temperatura

- Qual è il tasso di raffreddamento di un forno a muffola? Comprendere la sua natura lenta e passiva

- Qual è il principio e la procedura del forno a muffola? Padroneggia la lavorazione ad alta temperatura sicura e senza contaminanti

- Qual è il materiale interno del forno a muffola? Scopri il nucleo refrattario per la precisione ad alta temperatura

- Qual è la manutenzione delle apparecchiature di laboratorio? Garantire l'integrità dei dati ed estendere la vita utile delle apparecchiature