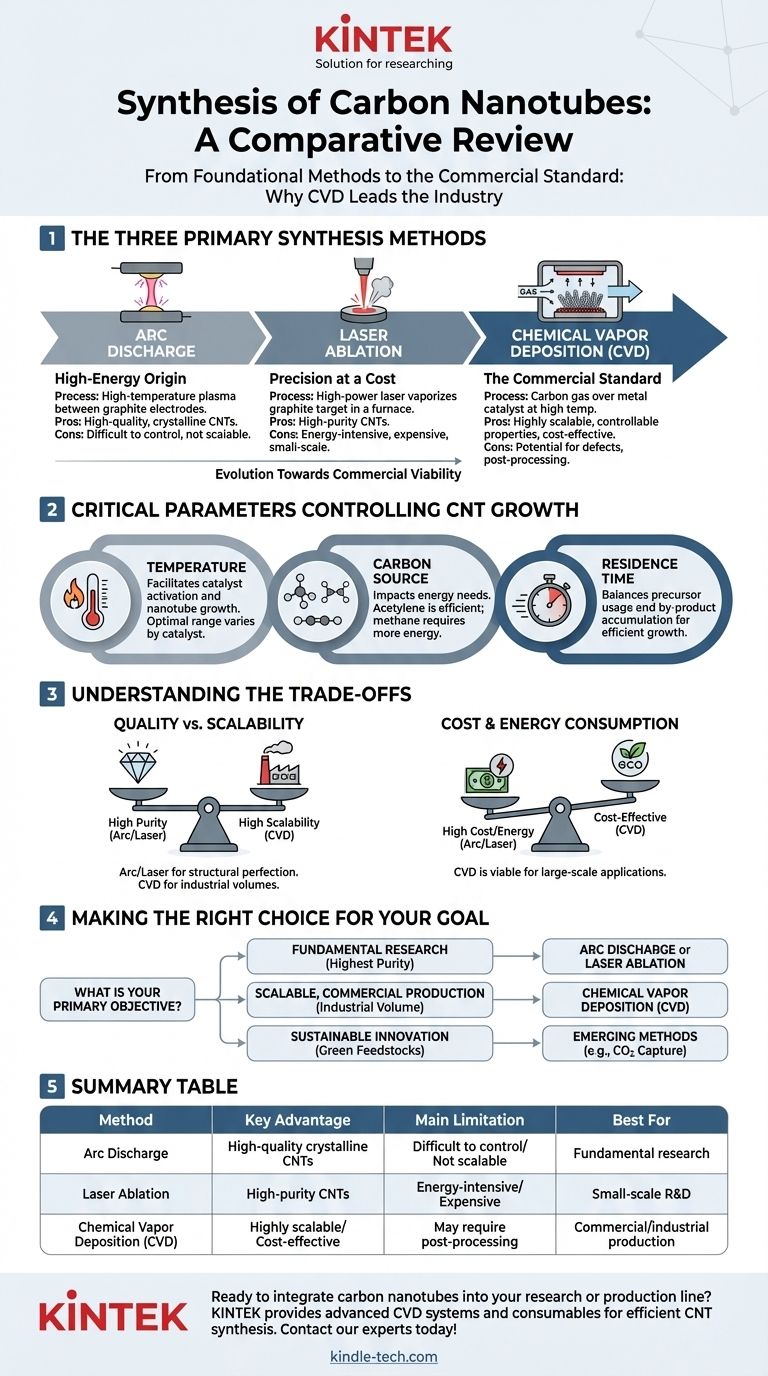

Per decenni, la sintesi dei nanotubi di carbonio (CNT) è stata perseguita attraverso tre tecniche principali: scarica ad arco (arc discharge), ablazione laser e deposizione chimica da fase vapore (CVD). Sebbene i primi due metodi siano stati fondamentali, la Chemical Vapor Deposition (CVD) è oggi il processo dominante e più commercialmente valido grazie alla sua superiore scalabilità e al controllo sulla struttura del prodotto finale.

La sfida centrale nella sintesi dei nanotubi di carbonio non è semplicemente crearli, ma farlo con la qualità desiderata, a un costo ragionevole e su una scala che soddisfi la domanda industriale. Sebbene i metodi più vecchi producano CNT di elevata purezza, la CVD offre il miglior equilibrio complessivo per la maggior parte delle applicazioni moderne.

I Tre Metodi di Sintesi Principali

Comprendere l'evoluzione della sintesi dei CNT fornisce il contesto per cui la CVD è diventata lo standard industriale. Ciascun metodo opera su un principio diverso, offrendo un insieme distinto di vantaggi e svantaggi.

Arc Discharge: L'Origine ad Alta Energia

Il metodo della scarica ad arco è stata una delle prime tecniche utilizzate per produrre CNT. Implica la creazione di un arco al plasma ad alta temperatura tra due elettrodi di grafite in un'atmosfera di gas inerte.

L'intenso calore vaporizza il carbonio dall'anodo, che poi si condensa per formare CNT sul catodo più freddo. Sebbene sia in grado di produrre nanotubi cristallini di alta qualità, il processo è difficile da controllare e non si scala in modo efficiente per la produzione di massa.

Ablazione Laser: Precisione a un Costo

Simile alla scarica ad arco, l'ablazione laser utilizza alta energia per creare CNT. Un laser ad alta potenza viene puntato su un bersaglio di grafite all'interno di un forno ad alta temperatura, vaporizzando il carbonio.

Un gas inerte spazza il carbonio vaporizzato dalla zona calda verso una superficie più fredda dove crescono i CNT. Questo metodo produce CNT di elevata purezza, ma è estremamente dispendioso in termini energetici e costoso, limitandone l'uso ad applicazioni di ricerca su piccola scala.

Chemical Vapor Deposition (CVD): Lo Standard Commerciale

La CVD è il cavallo di battaglia dell'industria moderna dei CNT. In questo processo, un gas contenente carbonio (un precursore idrocarburico) viene fatto passare su un substrato rivestito con un catalizzatore metallico ad alte temperature.

Il catalizzatore scompone le molecole di idrocarburi e gli atomi di carbonio liberati si assemblano in strutture a nanotubo. Il vantaggio chiave della CVD è la sua scalabilità e la capacità di controllare le proprietà dei CNT come diametro, lunghezza e allineamento modificando i parametri di processo.

Parametri Critici che Controllano la Crescita dei CNT

Il successo di qualsiasi metodo di sintesi, in particolare la CVD, dipende dal controllo preciso di diversi parametri operativi chiave. Queste variabili influenzano direttamente la qualità, la resa e il costo del prodotto finale.

Il Ruolo della Temperatura

La temperatura è un fattore critico. Deve essere abbastanza alta da facilitare la decomposizione catalitica della fonte di carbonio e promuovere la crescita della struttura del nanotubo. La temperatura ottimale varia a seconda del catalizzatore specifico e del precursore di carbonio utilizzato.

Scelta di una Fonte di Carbonio

La scelta del precursore di carbonio influisce significativamente sui requisiti energetici. Gas come il metano richiedono più energia per la conversione termica in precursori di CNT rispetto all'etilene o all'acetilene.

L'acetilene è particolarmente efficiente in quanto può agire come precursore diretto dei CNT senza richiedere un significativo apporto energetico aggiuntivo, rendendo la scelta del precursore una considerazione economica ed energetica chiave.

Ottimizzazione del Tempo di Permanenza

Il tempo di permanenza — la durata per cui la fonte di carbonio rimane nella zona di reazione — deve essere attentamente bilanciato. Se il tempo è troppo breve, la fonte di carbonio viene sprecata. Se è troppo lungo, possono accumularsi sottoprodotti che inibiscono un'ulteriore crescita. Un tempo di permanenza ottimale è cruciale per un tasso di crescita elevato ed efficiente.

Comprendere i Compromessi

Nessun singolo metodo di sintesi è perfetto. La scelta comporta sempre un compromesso tra la qualità dei nanotubi, la scalabilità del processo e il costo complessivo.

Qualità vs. Scalabilità

La scarica ad arco e l'ablazione laser sono note per produrre CNT con un alto grado di perfezione strutturale e pochi difetti. Tuttavia, questi metodi sono notoriamente difficili da scalare per volumi industriali.

La CVD, d'altra parte, è altamente scalabile ma può produrre CNT con una gamma più ampia di diametri e una maggiore potenziale di difetti. Spesso è necessaria una purificazione post-processo, che aggiunge una fase al flusso di lavoro.

Costo e Consumo Energetico

Gli elevati input energetici per l'ablazione laser e la scarica ad arco li rendono intrinsecamente costosi. La CVD è generalmente più efficiente dal punto di vista energetico e più conveniente, specialmente per la produzione su larga scala, rendendola l'unica scelta praticabile per applicazioni commerciali come compositi, batterie ed elettronica.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di sintesi dipende interamente dal tuo obiettivo finale. Comprendere il tuo obiettivo primario chiarisce quale approccio è il più logico ed efficiente per le tue esigenze.

- Se il tuo obiettivo principale è la ricerca fondamentale che richiede campioni di altissima purezza: La scarica ad arco o l'ablazione laser sono adatte per produrre lotti piccoli e di alta qualità dove il costo non è il vincolo principale.

- Se il tuo obiettivo principale è la produzione scalabile e commerciale per applicazioni industriali: La Chemical Vapor Deposition (CVD) è il percorso consolidato e più pratico per la produzione di grandi volumi di CNT.

- Se il tuo obiettivo principale è l'innovazione sostenibile e i materiali di prossima generazione: L'esplorazione di metodi emergenti che utilizzano precursori "verdi" come la CO2 catturata o la pirolisi del metano sarà fondamentale per lo sviluppo futuro.

In definitiva, la comprensione di questi metodi e dei loro compromessi intrinseci ti consente di selezionare il percorso ottimale per trasformare il carbonio in materiali avanzati.

Tabella Riassuntiva:

| Metodo | Vantaggio Chiave | Limitazione Principale | Ideale Per |

|---|---|---|---|

| Arc Discharge | CNT cristallini di alta qualità | Difficile da controllare, non scalabile | Ricerca fondamentale |

| Laser Ablation | CNT di elevata purezza | Ad alta intensità energetica, costoso | R&S su piccola scala |

| Chemical Vapor Deposition (CVD) | Altamente scalabile, conveniente | Potrebbe richiedere post-elaborazione | Produzione commerciale/industriale |

Pronto a integrare i nanotubi di carbonio nella tua ricerca o linea di produzione? Il metodo di sintesi giusto è fondamentale per il tuo successo. KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo—inclusi i sistemi CVD—necessari per una sintesi di CNT efficiente e scalabile. I nostri esperti possono aiutarti a selezionare la configurazione ideale per raggiungere i tuoi obiettivi di qualità, volume e costo. Contatta oggi il nostro team per discutere la tua applicazione specifica e come possiamo supportare la tua innovazione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD