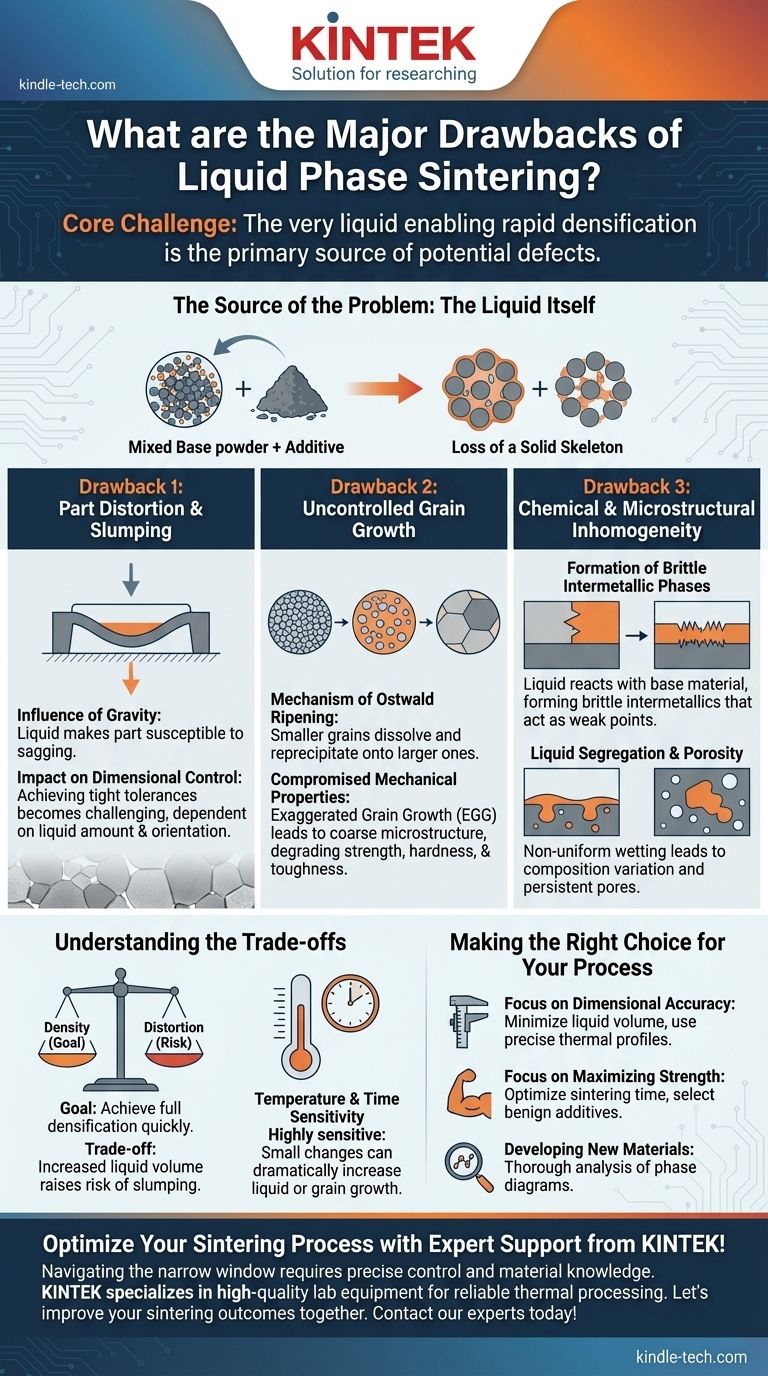

Sebbene sia altamente efficace per la densificazione, il processo di sinterizzazione in fase liquida introduce rischi significativi che non sono presenti nei metodi a stato solido. I principali svantaggi sono il potenziale di distorsione o cedimento del pezzo, la crescita incontrollata dei grani che degrada le proprietà meccaniche e le reazioni chimiche che possono formare fasi fragili e indesiderabili all'interno del componente finale.

La sfida principale della sinterizzazione in fase liquida è che lo stesso liquido che consente una rapida densificazione è anche la fonte primaria di potenziali difetti. L'uso riuscito di questo processo dipende interamente dal controllo preciso della quantità, della distribuzione e del comportamento di questa fase liquida.

La fonte del problema: il liquido stesso

Per comprendere gli svantaggi, dobbiamo prima capire il meccanismo. La sinterizzazione in fase liquida comporta la miscelazione di una polvere base con una piccola quantità di un additivo che ha un punto di fusione inferiore.

Come funziona la fase liquida

Quando riscaldato, questo additivo fonde prima del materiale primario, creando un liquido che bagna le particelle solide. Questo liquido avvicina le particelle attraverso l'azione capillare, riempie i pori tra di esse e fornisce un percorso rapido per la diffusione atomica, portando a una rapida densificazione a temperature inferiori rispetto alla sinterizzazione a stato solido.

La perdita di uno scheletro solido

Il momento critico si verifica quando il liquido si forma. La struttura precedentemente rigida di particelle di polvere impaccate è ora parzialmente supportata da un liquido. Questa perdita di uno scheletro rigido e solido è la causa principale dei maggiori svantaggi.

Svantaggio 1: Distorsione e cedimento del pezzo

Il rischio più immediato nella sinterizzazione in fase liquida è la perdita della forma del componente.

L'influenza della gravità

Una volta che il liquido è presente, il pezzo è suscettibile alle forze gravitazionali. Se si forma troppo liquido o se le particelle solide non sono disposte in modo da fornire un supporto sufficiente, il componente può afflosciarsi, cedere o distorcersi sotto il proprio peso.

Impatto sul controllo dimensionale

Ciò rende il raggiungimento di tolleranze dimensionali strette una sfida significativa. La forma finale diventa altamente dipendente dalla quantità precisa di liquido, dalle velocità di riscaldamento e persino dall'orientamento del pezzo nel forno.

Svantaggio 2: Crescita incontrollata dei grani

Il liquido fornisce un percorso ad alta velocità per il trasporto di materiale, il che può portare a cambiamenti rapidi e talvolta indesiderabili nella microstruttura.

Il meccanismo della maturazione di Ostwald

Questo processo, noto come maturazione di Ostwald, fa sì che i grani più grandi crescano a spese dei grani più piccoli, che si dissolvono nel liquido e riprecipitano su quelli più grandi.

Proprietà meccaniche compromesse

Se questo processo non è controllato, può portare a una crescita esagerata dei grani (EGG), dove alcuni grani diventano anormalmente grandi. Ciò crea una microstruttura grossolana e non uniforme che può degradare gravemente le proprietà meccaniche come la resistenza, la durezza e la tenacità alla frattura.

Svantaggio 3: Inomogeneità chimica e microstrutturale

L'interazione tra l'additivo liquido e il materiale base solido è un processo chimico complesso che può produrre conseguenze indesiderate.

Formazione di fasi intermetalliche fragili

Il liquido può reagire con le particelle solide per formare nuove fasi chimiche, note come intermetallici. Queste fasi sono spesso fragili e possono agire come punti deboli interni, compromettendo l'integrità del pezzo finale. Un'attenta selezione dei materiali basata sui diagrammi di fase è essenziale per evitarlo.

Segregazione del liquido e porosità

Se il liquido non "bagna" uniformemente le particelle solide, può accumularsi in alcune aree, un fenomeno chiamato segregazione. Durante il raffreddamento, questi accumuli solidificano con una composizione diversa dal resto della matrice. In altre aree, una scarsa bagnatura può lasciare pori persistenti, vanificando l'obiettivo della piena densificazione.

Comprendere i compromessi

Il successo con la sinterizzazione in fase liquida richiede di navigare in una finestra di processo ristretta e di bilanciare fattori contrastanti.

Densità vs. distorsione

L'obiettivo è utilizzare abbastanza liquido per ottenere una densificazione completa rapidamente. Tuttavia, l'aumento della frazione volumetrica del liquido aumenta anche il rischio di cedimento e distorsione. Questo è il compromesso centrale del processo.

Sensibilità alla temperatura e al tempo

Il processo è estremamente sensibile alla temperatura e al tempo. Una temperatura leggermente più alta o un tempo di mantenimento più lungo possono aumentare drasticamente la quantità di liquido o l'entità della crescita dei grani, trasformando un processo riuscito in uno fallito.

La compatibilità dei materiali è non negoziabile

La scelta dell'additivo che forma il liquido è critica. Deve fondere alla giusta temperatura, bagnare efficacemente le particelle solide e, soprattutto, non formare fasi fragili reagendo con il materiale base.

Fare la scelta giusta per il tuo processo

Devi valutare questi svantaggi nel contesto del tuo materiale specifico e dei requisiti di prestazione.

- Se il tuo obiettivo principale è la precisione dimensionale: Dai priorità alla minimizzazione della frazione volumetrica del liquido e all'implementazione di profili termici precisi e ripetibili per prevenire il cedimento.

- Se il tuo obiettivo principale è massimizzare la resistenza meccanica: Concentrati sulla prevenzione della crescita esagerata dei grani ottimizzando il tempo di sinterizzazione e selezionando attentamente additivi noti per avere interazioni benigne con il materiale base.

- Se stai sviluppando un nuovo sistema di materiali: Il tuo primo passo deve essere un'analisi approfondita dei diagrammi di fase pertinenti per prevedere ed evitare la formazione di composti intermetallici fragili.

Comprendendo questi potenziali svantaggi, puoi controllare strategicamente la fase liquida per sfruttarne i benefici mitigandone i rischi intrinseci.

Tabella riassuntiva:

| Svantaggio | Causa principale | Impatto chiave |

|---|---|---|

| Distorsione/Cedimento del pezzo | Perdita dello scheletro solido rigido a causa della formazione del liquido | Scarso controllo dimensionale e tolleranze |

| Crescita incontrollata dei grani | Maturazione di Ostwald facilitata dalla fase liquida | Resistenza, durezza e tenacità degradate |

| Inomogeneità chimica | Reazione tra additivo liquido e materiale base | Formazione di fasi intermetalliche fragili |

Ottimizza il tuo processo di sinterizzazione con il supporto esperto di KINTEK!

La sinterizzazione in fase liquida è una tecnica potente ma complessa. Navigare nella stretta finestra di processo tra il raggiungimento della piena densificazione e l'evitare difetti come il cedimento o la crescita dei grani richiede un controllo preciso e una profonda conoscenza dei materiali. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità necessari per una lavorazione termica affidabile. La nostra esperienza può aiutarti a selezionare i materiali giusti e a mettere a punto i tuoi parametri per mitigare questi rischi e ottenere risultati coerenti e ad alte prestazioni.

Miglioriamo insieme i tuoi risultati di sinterizzazione. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio!

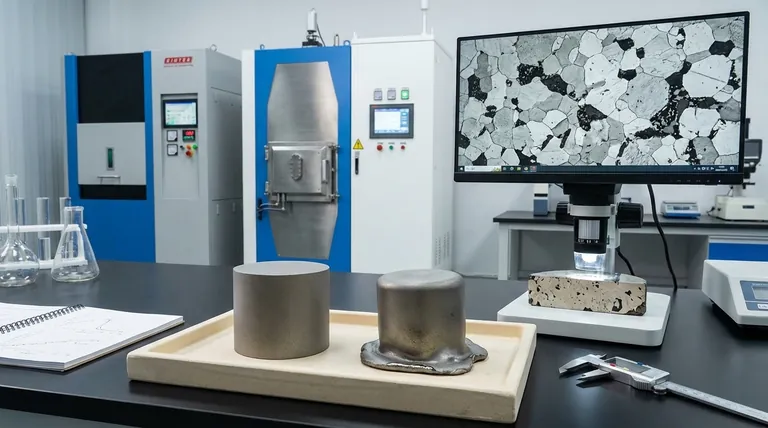

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- L'alluminio può essere sinterizzato? Superare la barriera dell'ossido per parti complesse e leggere

- Quali sono i diversi metodi di sinterizzazione? Scegli la tecnica giusta per il tuo materiale e la tua applicazione

- Quali sono le fasi della sinterizzazione a plasma in scintilla (Spark Plasma Sintering)? Ottenere la densificazione rapida a bassa temperatura

- Quali sono i parametri per la sinterizzazione al plasma a scintilla? Controllo di velocità, pressione e temperatura

- Qual è il meccanismo del processo SPS? Un'analisi approfondita della sinterizzazione rapida a bassa temperatura