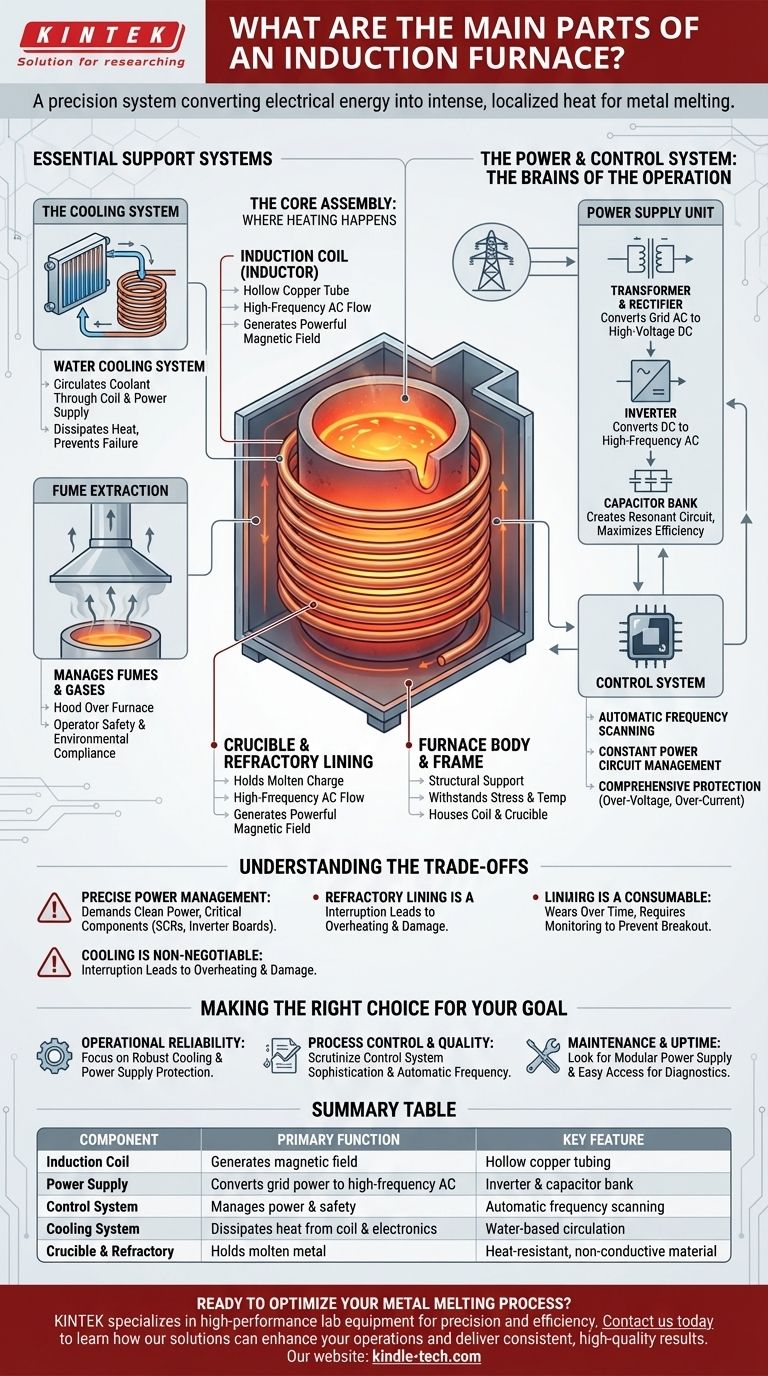

Al centro di ogni forno a induzione si trova un insieme di componenti fondamentali progettati per convertire l'energia elettrica in calore intenso e localizzato. Le parti principali sono il corpo del forno che ospita la bobina a induzione e il crogiolo, un'unità di alimentazione specializzata, un sistema di controllo di precisione e un sistema di raffreddamento essenziale. Insieme, questi componenti creano un potente campo magnetico che riscalda i materiali conduttivi dall'interno.

Un forno a induzione non è solo un riscaldatore; è un sistema controllato con precisione. La sua vera funzione risiede nel modo in cui l'alimentatore, il sistema di controllo e la bobina a induzione lavorano in concerto per generare un campo magnetico alternato e potente che induce correnti elettriche intense direttamente all'interno del materiale da fondere.

L'Assemblaggio Centrale: Dove Avviene il Riscaldamento

L'assemblaggio del forno è la struttura fisica in cui avviene il processo di fusione. È progettato per contenere in sicurezza il materiale fuso, resistendo al contempo a temperature estreme e a potenti forze magnetiche.

La Bobina a Induzione (Induttore)

La bobina a induzione è il componente attivo primario. È un tubo di rame cavo, avvolto a spirale, attraverso il quale scorre una corrente alternata ad alta frequenza.

Questa corrente genera un campo magnetico potente e rapidamente alternato al centro della bobina, che è la forza trainante dell'intero processo di riscaldamento a induzione.

Il Crogiolo e il Rivestimento Refrattario

Il crogiolo è il recipiente che contiene la carica metallica. È posizionato all'interno della bobina a induzione ma non la tocca.

I crogioli sono realizzati con materiali refrattari altamente resistenti al calore che sono anche non conduttivi, impedendo loro di essere riscaldati dal campo magnetico. La scelta del materiale dipende dal metallo che viene fuso.

Il Corpo e il Telaio del Forno

Il corpo del forno è la struttura in acciaio che supporta la bobina a induzione e il crogiolo. È progettato per resistere agli stress meccanici e alle alte temperature del funzionamento continuo.

Il Sistema di Alimentazione e Controllo: Il Cervello dell'Operazione

Questa è la parte più complessa del forno. Prende l'alimentazione di rete standard e la converte nella potenza ad alta frequenza e alta corrente richiesta dalla bobina a induzione, fornendo al contempo un controllo preciso e sicurezza.

L'Unità di Alimentazione

L'alimentatore non si limita a passare elettricità alla bobina. La trasforma fondamentalmente. Le sue fasi chiave includono:

- Trasformatore e Raddrizzatore: Converte la potenza CA in ingresso dalla rete in potenza CC ad alta tensione.

- Inverter: Prende l'alimentazione CC e la riconverte in CA, ma a una frequenza molto più elevata e controllata con precisione.

- Banco di Condensatori: Lavora con l'inverter per creare un circuito risonante, massimizzando l'efficienza del trasferimento di potenza alla bobina a induzione.

Il Sistema di Controllo

Il sistema di controllo è il centro nervoso del forno, spesso gestito da una scheda di controllo principale con circuiti integrati. Assicura un funzionamento stabile, efficiente e sicuro.

I suoi compiti includono la scansione automatica della frequenza per trovare il punto operativo ottimale, la gestione di un circuito a potenza costante che regola tensione e corrente man mano che il metallo si fonde, e la fornitura di protezione completa contro guasti di sovratensione o sovracorrente.

Sistemi di Supporto Essenziali

Affinché un forno a induzione funzioni in modo affidabile e sicuro, dipende da sistemi ausiliari critici che gestiscono il calore residuo e la logistica operativa.

Il Sistema di Raffreddamento

Le immense correnti elettriche che scorrono attraverso l'alimentatore e la bobina a induzione generano un calore significativo. Un robusto sistema di raffreddamento ad acqua è essenziale.

Questo sistema fa circolare il refrigerante attraverso la bobina a induzione in rame cavo e all'interno del quadro dell'alimentatore per dissipare il calore, prevenendo guasti catastrofici dei componenti.

Estrazione dei Fumi

Il processo di fusione rilascia fumi e gas che devono essere gestiti in sicurezza. Un sistema di estrazione dei fumi, spesso una cappa posizionata sopra il forno, è un componente critico per la sicurezza dell'operatore e la conformità ambientale.

Comprendere i Compromessi

Sebbene altamente efficienti, i forni a induzione sono sistemi esigenti con requisiti operativi specifici che devono essere compresi.

La Necessità di una Gestione Precisa dell'Alimentazione

L'alta efficienza del forno dipende interamente dall'elettronica di potenza sofisticata. Questi sistemi richiedono alimentazione pulita e devono essere mantenuti, poiché componenti come i raddrizzatori a semiconduttore controllati al silicio e le schede inverter sono fondamentali per il funzionamento.

Il Raffreddamento è Non Negoziabile

L'efficacia del sistema di raffreddamento è direttamente collegata all'affidabilità e alla durata del forno. Qualsiasi interruzione o riduzione della capacità di raffreddamento può portare rapidamente a surriscaldamento e gravi danni alla bobina o all'alimentatore.

Il Rivestimento Refrattario è un Consumabile

Il rivestimento refrattario del crogiolo è sottoposto a stress termico e chimico estremi. È un articolo di consumo che si usura nel tempo e deve essere monitorato e sostituito regolarmente per prevenire una pericolosa fuoriuscita di metallo.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si valuta o si utilizza un forno a induzione, comprendere l'interazione di queste parti è fondamentale.

- Se la tua attenzione principale è l'affidabilità operativa: Presta molta attenzione alla progettazione del sistema di raffreddamento e alla completezza dei circuiti di protezione dell'alimentatore.

- Se la tua attenzione principale è il controllo del processo e la qualità: Esamina la sofisticazione del sistema di controllo, in particolare la sua capacità di mantenere una potenza costante e di regolare automaticamente la frequenza.

- Se la tua attenzione principale è la manutenzione e l'operatività: Cerca un quadro di alimentazione modulare con componenti facili da accedere per la diagnostica e la riparazione.

Comprendendo come questi componenti principali funzionano come un sistema integrato, puoi operare, mantenere e specificare efficacemente il forno a induzione giusto per la tua applicazione.

Tabella Riassuntiva:

| Componente | Funzione Principale | Caratteristica Chiave |

|---|---|---|

| Bobina a Induzione | Genera campo magnetico | Tubo di rame cavo |

| Alimentatore | Converte l'alimentazione di rete in CA ad alta frequenza | Inverter e banco di condensatori |

| Sistema di Controllo | Gestisce alimentazione e sicurezza | Scansione automatica della frequenza |

| Sistema di Raffreddamento | Dissipa il calore dalla bobina e dall'elettronica | Circolazione a base d'acqua |

| Crogiolo e Refrattario | Contiene il metallo fuso | Materiale resistente al calore e non conduttivo |

Pronto a ottimizzare il tuo processo di fusione dei metalli? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione progettati per precisione, affidabilità ed efficienza. I nostri sistemi dispongono di gestione avanzata dell'alimentazione, raffreddamento robusto e controlli intuitivi su misura per le esigenze del tuo laboratorio. Contattaci oggi stesso per scoprire come le nostre soluzioni possono migliorare le tue operazioni e fornire risultati coerenti e di alta qualità.

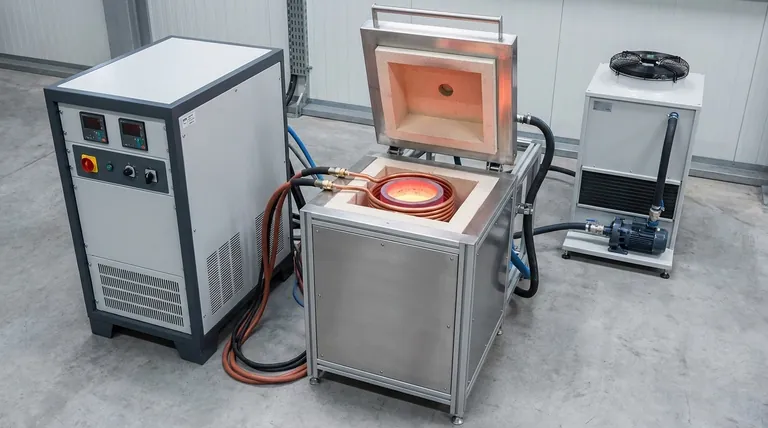

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Qual è l'intervallo di temperatura di un forno a tubo? Da 1000°C a 1800°C per le Esigenze del Tuo Laboratorio

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa