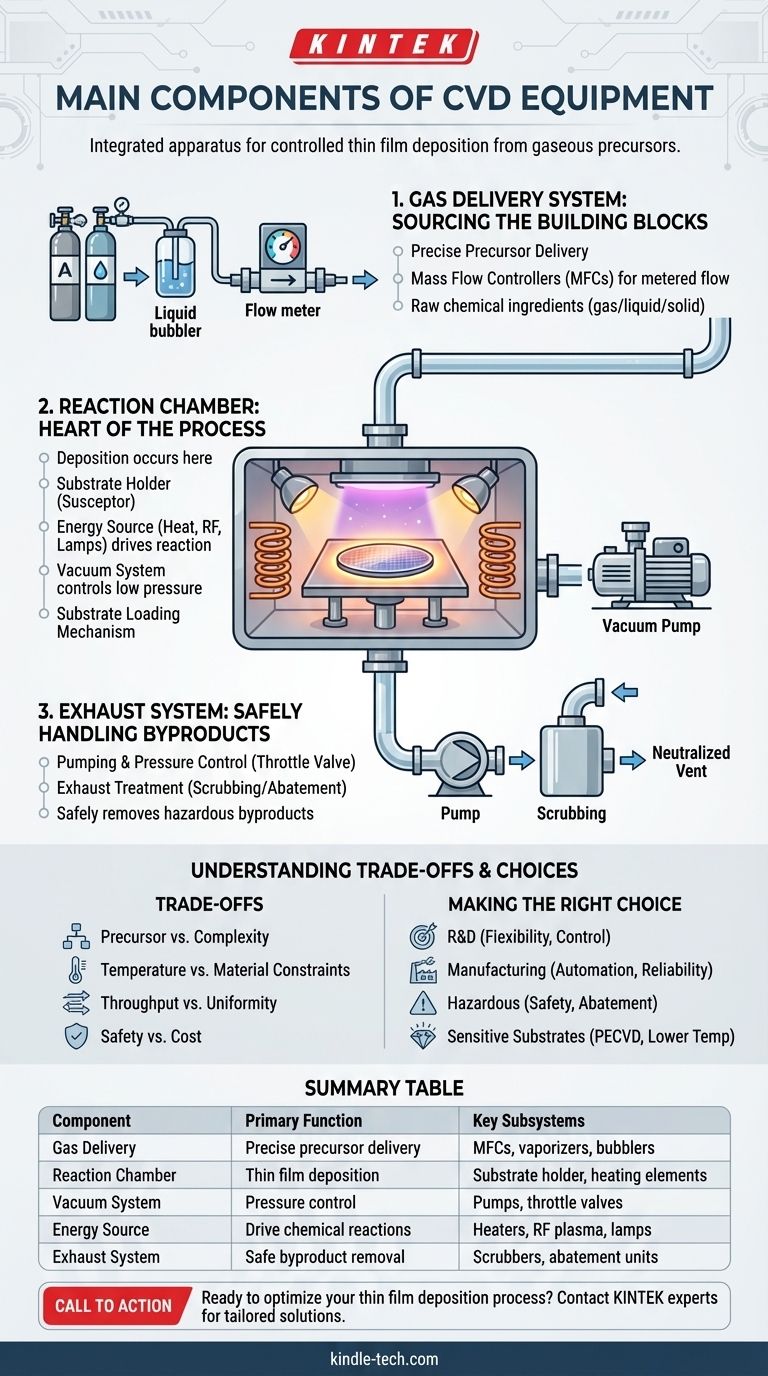

Al suo interno, un sistema di deposizione chimica da fase vapore (CVD) è un apparato integrato progettato per creare un ambiente altamente controllato per la deposizione di un film sottile solido su un substrato da precursori gassosi. I componenti principali sono un sistema di erogazione del gas per fornire i reagenti chimici, una camera di reazione dove avviene la deposizione, una fonte di energia per guidare la reazione, un sistema di vuoto per controllare la pressione e un sistema di scarico per rimuovere in sicurezza i sottoprodotti.

Un sistema CVD non è semplicemente una collezione di parti, ma un flusso di processo completo. Può essere compreso come tre fasi fondamentali: introduzione di quantità precise di precursori chimici, creazione di un ambiente di reazione specifico su un substrato e gestione sicura dello scarico risultante.

Il sistema di erogazione del gas: l'approvvigionamento dei blocchi costitutivi

L'intero processo CVD inizia con l'erogazione precisa dei materiali precursori nel reattore. La qualità e l'uniformità del film finale dipendono direttamente dall'accuratezza e dalla stabilità di questo sistema.

Fonti e erogazione dei precursori

I precursori sono gli ingredienti chimici grezzi che reagiranno per formare il film. Possono essere gas, liquidi volatili o persino solidi che vengono sublimati o vaporizzati. Il sistema di erogazione è progettato per gestire lo stato specifico del precursore scelto.

Controllori di flusso di massa (MFC)

Per garantire un processo ripetibile, il flusso di ogni gas deve essere misurato con precisione. I controllori di flusso di massa (MFC) sono dispositivi critici che misurano e controllano la portata dei gas nella camera, indipendentemente dalle fluttuazioni di pressione.

La camera di reazione: il cuore del processo

La camera di reazione, o reattore, è il componente centrale dove avvengono tutti i passaggi critici della deposizione. Il suo design è fondamentale per ottenere le proprietà del film desiderate.

La camera e il portacampioni

La camera stessa è un recipiente sigillato, spesso fatto di quarzo o acciaio inossidabile, che contiene la reazione. All'interno, un portacampioni (chiamato anche suscettore) sostiene il materiale da rivestire, noto come substrato. Il portacampioni spesso svolge un ruolo nel riscaldare il substrato.

La fonte di energia

I processi CVD richiedono energia per decomporre i gas precursori e guidare le reazioni chimiche. Questa energia viene tipicamente fornita come calore da fonti come elementi riscaldanti a resistenza, bobine a induzione RF o lampade ad alta intensità.

Il meccanismo di caricamento del substrato

Affinché un sistema sia pratico, deve esserci un modo per inserire e rimuovere i substrati senza compromettere l'ambiente controllato della camera. Ciò può variare da una semplice porta di caricamento manuale a un sistema di manipolazione wafer robotizzato completamente automatizzato negli ambienti di produzione.

Il sistema di vuoto

La maggior parte dei processi CVD opera a pressioni ben al di sotto dei livelli atmosferici. Un sistema di vuoto, costituito da una o più pompe, viene utilizzato per evacuare inizialmente la camera e per mantenere la specifica bassa pressione richiesta per il processo di deposizione.

Il sistema di scarico: gestione sicura dei sottoprodotti

Le reazioni chimiche nel CVD sono spesso incomplete e producono sottoprodotti volatili, alcuni dei quali possono essere pericolosi o dannosi per l'ambiente. Il sistema di scarico gestisce questo flusso di rifiuti.

Pompaggio e controllo della pressione

In concerto con il sistema di erogazione del gas, le pompe di scarico mantengono la pressione corretta all'interno del reattore. Una valvola a farfalla è spesso posizionata prima delle pompe per fornire un controllo dinamico sulla pressione della camera.

Trattamento degli scarichi (Scrubbing)

Prima che i gas di scarico possano essere rilasciati nell'atmosfera, devono essere trattati. Un sistema di trattamento dei gas di scarico, spesso chiamato scrubber o unità di abbattimento, neutralizza, brucia o rende altrimenti sicuri i sottoprodotti dannosi.

Comprendere i compromessi

I componenti di un sistema CVD sono profondamente interconnessi e il design di una parte ha implicazioni significative per le altre. Non esiste una singola configurazione "migliore"; la configurazione ottimale è sempre una serie di compromessi basati sull'applicazione specifica.

Scelta del precursore vs. complessità del sistema

L'uso di un precursore gassoso stabile semplifica notevolmente il sistema di erogazione del gas. Al contrario, l'uso di precursori liquidi o solidi meno volatili richiede hardware aggiuntivo come gorgogliatori o vaporizzatori, il che aggiunge complessità e potenziali punti di guasto.

Temperatura vs. vincoli sui materiali

I processi ad alta temperatura (spesso >1000°C) possono produrre film di altissima qualità ma pongono richieste estreme al sistema. Richiedono materiali per la camera specializzati (come il quarzo), elementi riscaldanti sofisticati e possono limitare i tipi di substrati che possono essere utilizzati senza danni.

Rendimento vs. uniformità

Un sistema progettato per un'elevata produttività, come un forno a batch che elabora molti substrati contemporaneamente, potrebbe avere difficoltà a raggiungere lo stesso livello di uniformità del film di un reattore a substrato singolo. Spesso c'è un compromesso tra la quantità di output e la qualità di ogni singolo pezzo.

Sicurezza vs. costi

La tossicità e la reattività dei gas precursori dettano il livello richiesto di ingegneria della sicurezza. Gas altamente tossici come il silano o la fosfina richiedono armadi di gestione del gas più sofisticati, e quindi più costosi, rilevatori di perdite e sistemi di abbattimento degli scarichi.

Fare la scelta giusta per il tuo obiettivo

La configurazione ideale del sistema CVD dipende interamente dal suo scopo. Considera il tuo obiettivo primario per determinare dove concentrare i tuoi requisiti.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: dai priorità a un sistema flessibile e modulare con un controllo preciso e ampio su temperatura, pressione e flussi di gas.

- Se il tuo obiettivo principale è la produzione ad alto volume: dai priorità all'automazione, all'elevata produttività, all'affidabilità e a un robusto controllo di processo per garantire la ripetibilità da wafer a wafer.

- Se il tuo obiettivo principale è lavorare con materiali pericolosi: dai priorità alla sicurezza, inclusi armadi per gas sigillati, monitoraggio estensivo e un sistema di abbattimento degli scarichi altamente efficace.

- Se il tuo obiettivo principale è rivestire substrati sensibili alla temperatura: dai priorità a un sistema a bassa temperatura, come un reattore CVD potenziato al plasma (PECVD), che utilizza il plasma invece del calore elevato per guidare la reazione.

In definitiva, un sistema CVD è uno strumento costruito su misura in cui ogni componente lavora in concerto per creare un ambiente chimico preciso e ripetibile.

Tabella riassuntiva:

| Componente | Funzione principale | Sottosistemi chiave |

|---|---|---|

| Sistema di erogazione del gas | Erogazione precisa del precursore | MFC, vaporizzatori, gorgogliatori |

| Camera di reazione | Deposizione di film sottile | Portacampioni, elementi riscaldanti |

| Sistema di vuoto | Controllo della pressione | Pompe, valvole a farfalla |

| Fonte di energia | Guidare le reazioni chimiche | Riscaldatori, plasma RF, lampade |

| Sistema di scarico | Rimozione sicura dei sottoprodotti | Scrubber, unità di abbattimento |

Pronto a ottimizzare il tuo processo di deposizione di film sottili? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio per applicazioni CVD. Che tu abbia bisogno di un sistema completo per la flessibilità di R&S o di una soluzione di produzione ad alto rendimento, la nostra esperienza garantisce che tu ottenga la configurazione giusta per i tuoi substrati e materiali specifici. Contatta i nostri esperti oggi per discutere come possiamo migliorare le capacità del tuo laboratorio con apparecchiature CVD di precisione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Qual è il ruolo del DLI-MOCVD nei rivestimenti dei tubi di rivestimento nucleare? Ottenere depositi uniformi sulla superficie interna

- Cos'è il metodo di sintesi CVD? Una guida alla deposizione di film sottili ad alta purezza

- Qual è l'effetto della temperatura sulla deposizione di film sottili? Padroneggia la chiave della struttura e delle prestazioni del film

- Perché è necessario il vuoto nella deposizione di film sottili? Il ruolo critico del vuoto per ottenere purezza e precisione

- Qual è la pressione dello sputtering a RF? Ottimizza il tuo processo di deposizione di film sottili

- A cosa serve l'LPCVD? Ottenere film conformi perfetti per semiconduttori e MEMS

- Cos'è la deposizione chimica da vapore a bassa pressione (LPCVD)? La chiave per una uniformità superiore del film sottile

- Qual è il processo del nitruro di silicio LPCVD? Una guida ai film sottili di alta qualità e conformi