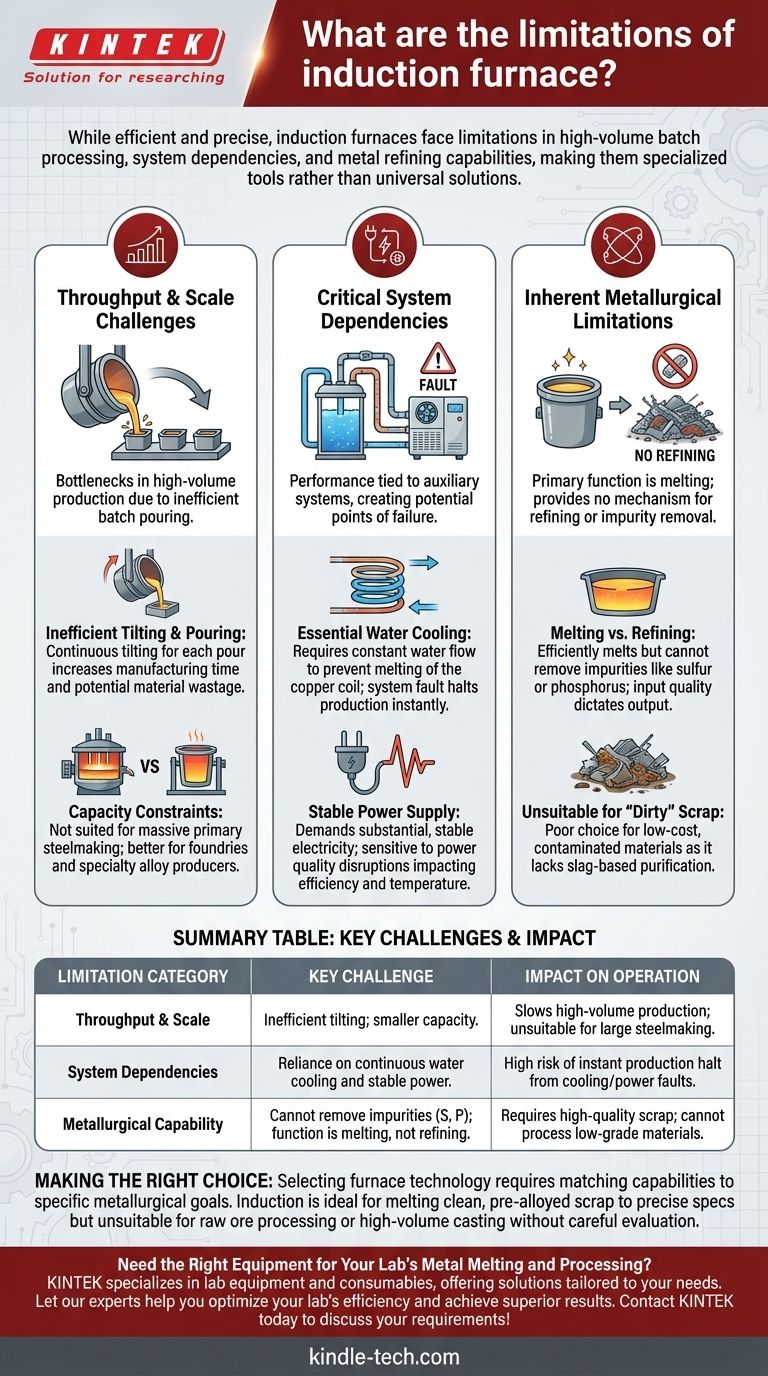

Nonostante la loro meritata reputazione di efficienza e precisione, i forni a induzione non sono una soluzione universale per tutte le applicazioni di fusione dei metalli. I loro limiti principali ruotano attorno alle inefficienze operative nell'elaborazione a lotti ad alto volume, a una dipendenza critica dai sistemi di raffreddamento ausiliari e a un'intrinseca incapacità di raffinare i metalli, il che limita il tipo di rottame che possono elaborare efficacemente.

Il problema principale è quello della specializzazione. Un forno a induzione eccelle nella fusione pulita e controllata di materiali di composizione nota, ma questi vantaggi comportano compromessi in termini di flessibilità operativa, produttività e capacità metallurgica che sono critici in altri scenari industriali.

La Sfida della Produttività nelle Operazioni a Lotti

Sebbene eccellenti per fusioni specifiche, la progettazione di molti forni a induzione può creare colli di bottiglia negli ambienti di produzione ad alto volume.

Inclinazione e Colata Inefficienti

Per le fonderie che producono molti pezzi singoli, il forno deve essere inclinato per ogni singola colata.

Questo processo continuo di inclinazione può portare a un aumento dei tempi di produzione e persino a sprechi di materiale tra le forme, ostacolando la produttività complessiva rispetto ai sistemi di fusione continui.

Vincoli di Capacità e Scala

I forni a induzione generalmente non sono adatti per le fusioni massive comuni nella siderurgia primaria, che sono meglio gestite dai forni ad arco elettrico o dai forni ad ossigeno basici.

Sebbene le dimensioni industriali siano molto più grandi dei modelli in scala di laboratorio, non scalano alla stessa capacità, rendendoli più adatti per fonderie e produttori di leghe speciali piuttosto che per grandi acciaierie.

Dipendenze Critiche del Sistema

Un forno a induzione non opera in isolamento. Le sue prestazioni sono legate in modo critico a diversi sistemi ausiliari, ognuno dei quali rappresenta un potenziale punto di guasto.

Il Ruolo Essenziale del Raffreddamento ad Acqua

La bobina di induzione in rame ad alta potenza genera un calore immenso e richiede un flusso costante di acqua di raffreddamento per evitare che si fonda.

L'affidabilità del sistema dipende interamente dal refrigeratore o dalla torre di raffreddamento. Un guasto, come un malfunzionamento della pompa o una carenza d'acqua, attiverà gli arresti di sicurezza e interromperà immediatamente tutta la produzione.

Requisiti dell'Alimentazione Elettrica

I forni a induzione richiedono un'alimentazione elettrica sostanziale e stabile per creare i forti campi magnetici necessari per la fusione.

Sebbene le unità moderne dispongano di funzioni di avvio graduale per ridurre al minimo l'impatto sulla rete, sono sensibili alla qualità dell'alimentazione. Qualsiasi interruzione può influire sull'efficienza di fusione e sul controllo della temperatura.

Limiti Metallurgici Intrinseci

Forse il limite più significativo è ciò che un forno a induzione *non può* fare. La sua funzione è quasi esclusivamente la fusione, non la raffinazione.

Fusione vs. Raffinazione

Il processo a induzione è estremamente efficiente nel fondere il metallo. Tuttavia, non fornisce alcun meccanismo per rimuovere elementi indesiderabili come zolfo e fosforo dal bagno fuso.

L'azione di agitazione crea una miscela omogenea ma non facilita le reazioni chimiche basate sulla scoria necessarie per la purificazione. Ciò significa che la qualità del materiale in ingresso determina direttamente la qualità del prodotto in uscita.

Inadeguatezza per Rottami "Sporchi"

Poiché non può raffinare il metallo, un forno a induzione è una scelta sbagliata per la lavorazione di rottami a basso costo, contaminati o "sporchi".

Altri tipi di forni utilizzano scorie e lance di ossigeno per bruciare le impurità, consentendo loro di trasformare materiali di bassa qualità in metallo di alta qualità. Questo non è fattibile in un forno a induzione standard.

Comprendere i Compromessi

I limiti dei forni a induzione sono spesso l'inverso diretto dei loro punti di forza. Comprendere questo equilibrio è fondamentale per selezionare la tecnologia giusta.

Precisione al Costo della Raffinazione

L'ambiente pulito, contenuto e controllato che conferisce al forno a induzione la sua elevata precisione della temperatura e minima inquinamento è precisamente ciò che impedisce una robusta raffinazione basata sulla scoria. Non c'è energia in eccesso o reazione chimica violenta per purificare il metallo.

Il Vincolo del Forno a Canale

Una progettazione specifica, il forno a induzione a canale, è altamente efficiente per mantenere il metallo fuso alla temperatura, ma presenta un vincolo operativo importante.

Richiede un ciclo continuo di metallo fuso per funzionare, il che significa che non può essere facilmente spento o avviato da freddo. Ciò limita il suo utilizzo principalmente alle applicazioni di mantenimento o alla fusione di leghe a bassa temperatura.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della tecnologia del forno corretta richiede di abbinare le sue capacità al tuo obiettivo metallurgico specifico.

- Se il tuo obiettivo principale è fondere rottami puliti e pre-legati secondo specifiche precise: Il forno a induzione è la scelta ideale per il suo controllo, efficienza e pulizia.

- Se il tuo obiettivo principale è la produzione ad alto volume di fusioni: Il processo di colata orientato al lotto può introdurre un collo di bottiglia significativo e deve essere valutato attentamente.

- Se il tuo obiettivo principale è la lavorazione di minerale grezzo o rottami metallici di bassa qualità: Un forno a induzione è inadatto, poiché manca delle capacità essenziali di raffinazione chimica richieste per questo compito.

In definitiva, un forno a induzione è uno strumento magistrale per la rifusione e l'alligazione, ma non è progettato per il lavoro di raffinazione pesante che caratterizza altre aree della metallurgia.

Tabella Riassuntiva:

| Categoria di Limitazione | Sfida Chiave | Impatto sull'Operazione |

|---|---|---|

| Produttività e Scala | Inclinazione inefficiente per la colata a lotti; capacità inferiore rispetto ai forni ad arco. | Rallenta la produzione ad alto volume; inadatto per fusioni massive di acciaio. |

| Dipendenze dal Sistema | Dipendenza critica dal raffreddamento ad acqua continuo e da un'alimentazione elettrica stabile e ad alta potenza. | Alto rischio di arresto immediato della produzione in caso di guasti al raffreddamento/alimentazione. |

| Capacità Metallurgica | Non può rimuovere impurità (es. zolfo, fosforo); la funzione è la fusione, non la raffinazione. | Richiede rottami puliti e di alta qualità; non può lavorare materiali di bassa qualità o "sporchi". |

Hai Bisogno dell'Attrezzatura Giusta per la Fusione e Lavorazione dei Metalli del Tuo Laboratorio?

Comprendere i limiti dei diversi tipi di forni è fondamentale per selezionare la tecnologia giusta per la tua applicazione specifica. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, offrendo soluzioni su misura per le tue esigenze metallurgiche, sia che tu richieda una fusione precisa, un'elaborazione ad alta produttività o capacità di raffinazione specializzate.

Lascia che i nostri esperti ti aiutino a ottimizzare l'efficienza del tuo laboratorio e a ottenere risultati superiori. Forniamo attrezzature affidabili e supporto esperto per garantire che i tuoi processi funzionino senza problemi.

Contatta KINTEK oggi stesso per discutere le esigenze del tuo laboratorio e trovare la soluzione perfetta per le tue sfide di lavorazione dei metalli!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Qual è il ruolo di un tubo di quarzo nella preparazione dei precursori in polvere di Mo2Ga2C? Benefici essenziali della sintesi

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.