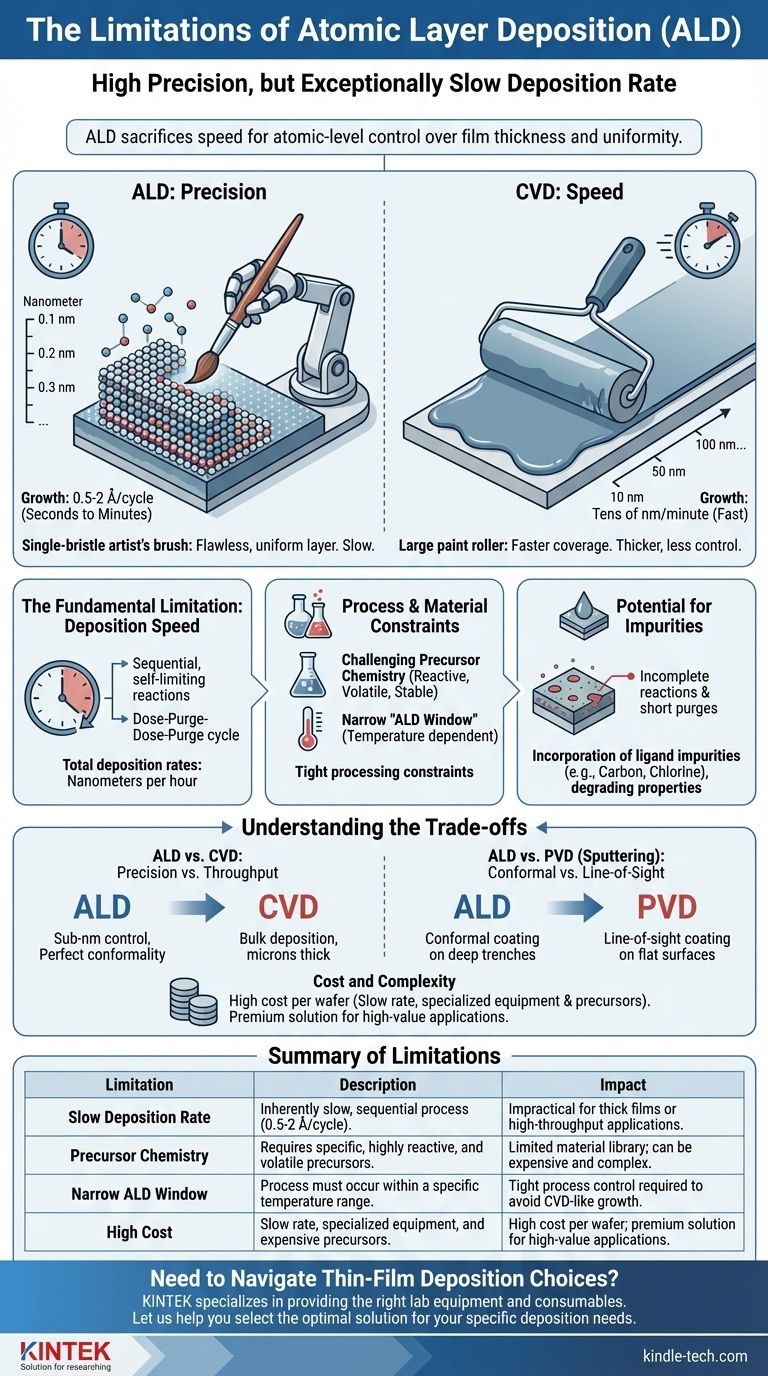

La limitazione principale della Deposizione di Strati Atomici (ALD) è il suo tasso di deposizione eccezionalmente lento. Questa è una diretta conseguenza del suo meccanismo fondamentale, che costruisce i film uno strato atomico alla volta. Sebbene questo processo consenta una precisione e una conformità senza pari, rende l'ALD impraticabile per applicazioni che richiedono film spessi o un'elevata produttività.

Sebbene spesso discusso insieme a metodi come la Deposizione Chimica da Vapore (CVD), i limiti dell'ALD derivano da un compromesso fondamentale: sacrifica la velocità per ottenere un controllo a livello atomico sullo spessore e sull'uniformità del film, una caratteristica che ne definisce i casi d'uso.

La Limitazione Fondamentale: Velocità di Deposizione

La forza distintiva dell'ALD—la sua precisione—è anche la fonte della sua principale debolezza. Il processo è intrinsecamente lento perché si basa su reazioni superficiali sequenziali e auto-limitanti.

Perché l'ALD è Intrinsecamente Lento

L'ALD opera in cicli. Un ciclo tipico prevede l'introduzione di un gas precursore che reagisce con la superficie, la purga del gas in eccesso, l'introduzione di un secondo precursore per completare la reazione per uno strato, e quindi la purga della camera di nuovo.

Questa sequenza "dosaggio-purga-dosaggio-purga" assicura che venga depositato solo un singolo monostrato (o una frazione di esso) per ciclo. Ogni passaggio richiede tempo, il che significa che i tassi di deposizione totali sono spesso misurati in angstrom al minuto.

Un'Analogia Pratica: Precisione vs. Velocità

Pensa all'ALD come a dipingere meticolosamente un muro con un pennello da artista a setola singola. Hai il controllo perfetto su ogni pennellata, permettendoti di creare uno strato di vernice impeccabile e uniforme.

Al contrario, una tecnica come la CVD è come usare un grande rullo per pittura. Copre la superficie molto più velocemente ma manca del controllo fine, risultando spesso in un rivestimento più spesso e meno uniforme.

Quantificare la Differenza

I tassi di crescita tipici dell'ALD vanno da 0,5 a 2 angstrom per ciclo, con tempi di ciclo da secondi a minuti. Ciò si traduce in tassi di deposizione di pochi nanometri all'ora.

La CVD, in confronto, può depositare materiale a tassi di decine o anche centinaia di nanometri al minuto, rendendola ordini di grandezza più veloce per la creazione di film più spessi.

Vincoli di Processo e Materiali

Oltre alla velocità, diversi altri fattori possono limitare l'applicazione dell'ALD. Questi spesso si riferiscono alla chimica specifica e alle condizioni di processo richieste.

La Sfida della Chimica dei Precursori

L'ALD richiede coppie di precursori che siano altamente reattivi tra loro ma stabili da soli. Devono anche essere sufficientemente volatili da essere forniti come gas ma non così volatili da essere difficili da gestire.

Trovare precursori adatti, di elevata purezza e non tossici per un materiale desiderato può essere una sfida e una spesa significative, limitando la libreria di materiali che possono essere facilmente depositati.

La "Finestra ALD"

Affinché si verifichi una vera reazione auto-limitante, il processo deve essere eseguito entro un intervallo di temperatura specifico noto come "finestra ALD".

Sotto questa finestra, può verificarsi la condensazione del precursore, portando a una crescita simile alla CVD e alla perdita di controllo. Sopra questa finestra, il precursore può decomporsi termicamente, causando anche una deposizione incontrollata. Questa finestra può talvolta essere stretta, ponendo rigidi vincoli sulla lavorazione.

Potenziale di Impurità

La qualità di un film ALD dipende fortemente dalla completezza di ogni reazione e fase di purga. Se le fasi di purga sono troppo brevi, i precursori possono mescolarsi e causare una crescita CVD incontrollata.

Se le reazioni superficiali sono incomplete, ciò può portare all'incorporazione di impurità (spesso da leganti precursori come carbonio o cloro) nel film finale, il che può degradarne le proprietà elettriche o ottiche.

Comprendere i Compromessi: ALD vs. Altri Metodi

Le limitazioni dell'ALD sono meglio comprese se confrontate con altre comuni tecniche di deposizione di film sottili. La scelta non riguarda mai quale sia la "migliore", ma quale sia quella giusta per il lavoro.

ALD vs. CVD: Precisione vs. Produttività

Questo è il classico compromesso. L'ALD fornisce un controllo dello spessore sub-nanometrico e una perfetta conformità su topografie 3D estreme. La CVD è una tecnica di deposizione di massa apprezzata per la sua velocità nella creazione di film spessi micron.

ALD vs. PVD (Sputtering): Conforme vs. Linea di Vista

I metodi di Deposizione Fisica da Vapore (PVD) come lo sputtering sono "a linea di vista", il che significa che rivestono le superfici che si affacciano direttamente sulla sorgente. Hanno difficoltà a rivestire l'interno di trincee profonde o strutture 3D complesse.

L'ALD, essendo un processo in fase gassosa, è perfettamente conforme. Può rivestire uniformemente ogni angolo e fessura esposta di un complesso dispositivo su scala nanometrica, cosa che la PVD non può fare.

Costo e Complessità

Il lento tasso di deposizione si traduce direttamente in un costo elevato per wafer, specialmente se è necessario un film relativamente spesso (ad esempio, >50 nm). L'attrezzatura (reattori) e il costo dei precursori specializzati aumentano anche la spesa complessiva, rendendo l'ALD una soluzione premium per applicazioni di alto valore.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di deposizione richiede un equilibrio tra i requisiti tecnici del film e i vincoli pratici della produzione.

- Se il tuo obiettivo principale è la massima precisione e conformità su strutture 3D complesse: l'ALD è la scelta superiore, e spesso l'unica, nonostante la sua lentezza (ad esempio, per i dielettrici di gate nei transistor moderni).

- Se il tuo obiettivo principale è depositare un film spesso (>100 nm) rapidamente e in modo economico: la CVD o una tecnica PVD come lo sputtering sono molto più pratiche ed economiche.

- Se il tuo obiettivo principale è rivestire una superficie semplice e piana con un materiale standard: la PVD è spesso il metodo più semplice ed economico.

In definitiva, comprendere i limiti dell'ALD ti consente di sfruttare i suoi punti di forza unici per le sfide ingegneristiche specifiche che solo essa può risolvere.

Tabella riassuntiva:

| Limitazione | Descrizione | Impatto |

|---|---|---|

| Tasso di Deposizione Lento | Processo sequenziale intrinsecamente lento (0,5-2 Å/ciclo). | Impraticabile per film spessi o applicazioni ad alta produttività. |

| Chimica dei Precursori | Richiede precursori specifici, altamente reattivi e volatili. | Libreria di materiali limitata; può essere costoso e complesso. |

| Finestra ALD Stretta | Il processo deve avvenire entro un intervallo di temperatura specifico. | Controllo di processo rigoroso richiesto per evitare la crescita tipo CVD. |

| Costo Elevato | Tasso lento, attrezzature specializzate e precursori costosi. | Costo elevato per wafer; soluzione premium per applicazioni di alto valore. |

Devi Orientarti tra le Scelte di Deposizione di Film Sottili?

Comprendere i compromessi tra ALD, CVD e PVD è fondamentale per il successo del tuo progetto. Presso KINTEK, siamo specializzati nella fornitura delle giuste attrezzature da laboratorio e materiali di consumo per le tue specifiche esigenze di deposizione. Sia che tu richieda la precisione a livello atomico dell'ALD o le capacità ad alta produttività di altri metodi, i nostri esperti possono aiutarti a selezionare la soluzione ottimale.

Lasciaci aiutarti a ottimizzare il tuo processo e ottenere risultati superiori. Contatta il nostro team oggi stesso per discutere la tua applicazione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Barchetta di evaporazione per materia organica

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni