Nella sua essenza, il trattamento termico è un processo controllato governato da tre fattori critici: temperatura, tempo alla temperatura e velocità di raffreddamento. Padroneggiare l'interazione tra queste variabili è ciò che permette di manipolare con precisione le proprietà meccaniche di un metallo per soddisfare specifiche esigenze ingegneristiche.

L'obiettivo del trattamento termico non è semplicemente riscaldare e raffreddare un metallo; è manipolare intenzionalmente la sua struttura cristallina interna, la microstruttura. Ogni fattore serve uno scopo distinto in questa trasformazione, e un fallimento in uno può compromettere l'intero processo.

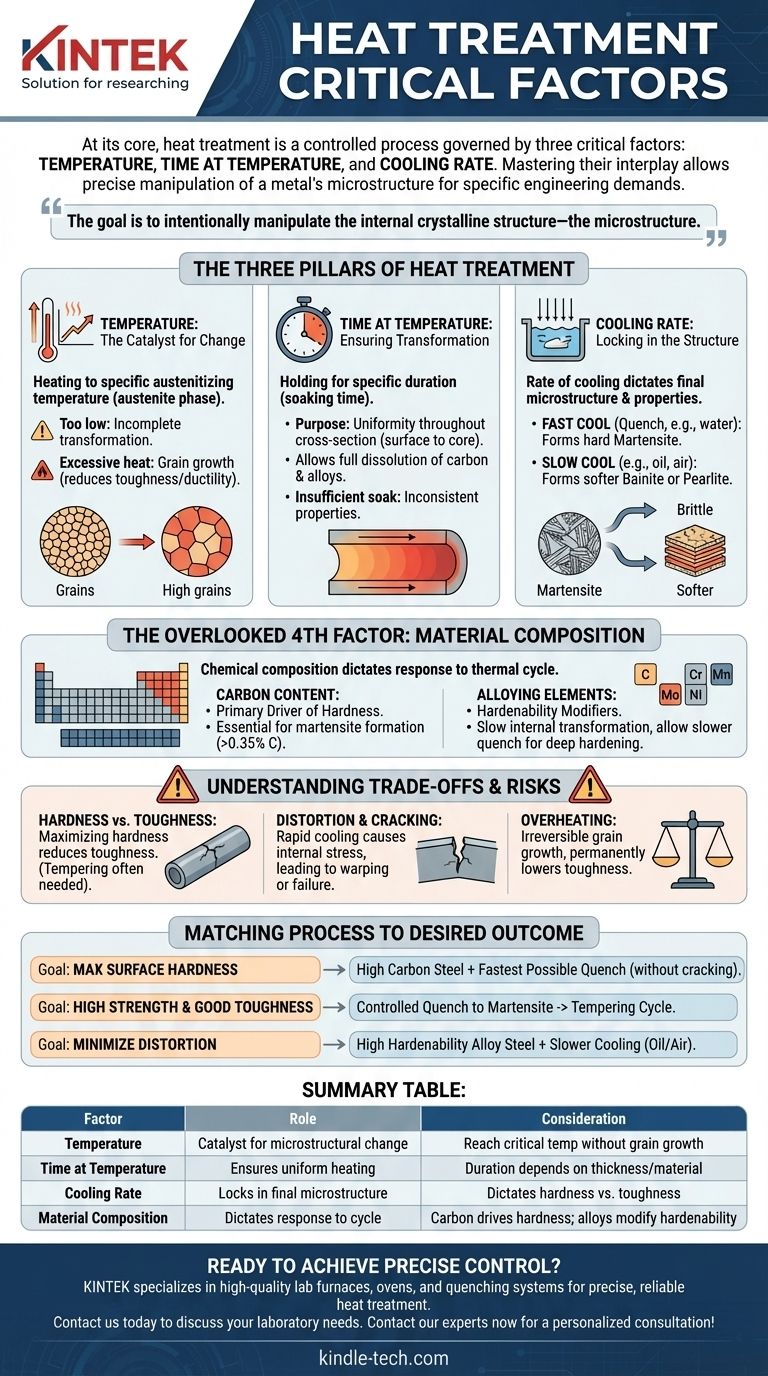

I Tre Pilastri del Trattamento Termico

Il successo di qualsiasi ciclo di trattamento termico dipende dal controllo preciso di tre variabili fondamentali. Sono sequenziali e interdipendenti, con ogni fase che pone le basi per la successiva.

Temperatura: Il Catalizzatore del Cambiamento

Il primo passo è riscaldare il materiale a una specifica temperatura di austenitizzazione. Questa è la temperatura alla quale la struttura cristallina dell'acciaio si trasforma in una fase nota come austenite, capace di sciogliere il carbonio.

Raggiungere questa temperatura critica è inderogabile. Se la temperatura è troppo bassa, la trasformazione sarà incompleta e le proprietà desiderate non potranno essere raggiunte durante il raffreddamento.

Tuttavia, superare significativamente questa temperatura è dannoso. Il calore eccessivo provoca la crescita dei singoli grani cristallini, una condizione nota come crescita del grano, che può ridurre permanentemente la tenacità e la duttilità del materiale.

Tempo alla Temperatura: Garantire la Trasformazione

Una volta che il materiale raggiunge la temperatura target, deve essere mantenuto lì per una durata specifica. Questo è noto come tempo di mantenimento (o "soaking time").

Lo scopo principale del mantenimento è garantire l'uniformità. Permette alla temperatura di diventare costante attraverso l'intera sezione trasversale del pezzo, dalla superficie al nucleo.

Il mantenimento fornisce anche il tempo necessario affinché il carbonio e gli elementi leganti si dissolvano completamente nella struttura austenitica. Un tempo di mantenimento insufficiente, specialmente in componenti più spessi, si traduce in una trasformazione incompleta e proprietà incoerenti.

Velocità di Raffreddamento: Bloccare la Struttura

La velocità con cui il materiale viene raffreddato dalla temperatura di austenitizzazione è forse il fattore più critico. Questa velocità determina la microstruttura finale e, di conseguenza, le proprietà meccaniche finali del materiale.

Un raffreddamento molto rapido, o tempra (es. in acqua o salamoia), intrappola gli atomi di carbonio, formando una struttura dura e fragile chiamata martensite. Questo è essenziale per ottenere la massima durezza.

Velocità di raffreddamento più lente (es. in olio o aria) consentono la formazione di strutture più morbide e duttili come bainite o perlite. La scelta del mezzo di tempra è lo strumento principale per controllare questa velocità.

Il Quarto Fattore Trascurato: Composizione del Materiale

I tre pilastri del trattamento termico non operano isolatamente. La composizione chimica del metallo stesso determina come risponderà al ciclo termico.

Contenuto di Carbonio: Il Principale Motore della Tempra

Il carbonio è l'elemento più importante per la temprabilità dell'acciaio. Senza una quantità sufficiente di carbonio (tipicamente superiore allo 0,35%), la formazione di martensite dura è impossibile, indipendentemente dalla rapidità della tempra.

Elementi Leganti: I Modificatori della Temprabilità

Leghe come cromo, manganese, molibdeno e nichel svolgono un ruolo cruciale. Rallentano la trasformazione interna, rendendo possibile ottenere una struttura temprata con una tempra più lenta e meno severa.

Questa proprietà, nota come temprabilità, è vitale per il trattamento termico di sezioni spesse. Permette al nucleo di un componente grande di temprarsi senza richiedere una tempra così drastica da provocare crepe o distorsioni sulla superficie.

Comprendere i Compromessi e i Rischi

Ottenere il risultato desiderato richiede di bilanciare proprietà in competizione e mitigare i rischi intrinseci.

Il Dilemma Durezza vs. Tenacità

Massimizzare la durezza comporta quasi sempre un sacrificio in termini di tenacità. La struttura martensitica che fornisce una durezza estrema è anche molto fragile. Ecco perché un processo di trattamento termico secondario chiamato rinvenimento viene quasi sempre eseguito dopo la tempra per ripristinare una certa tenacità.

Il Rischio di Distorsione e Fessurazione

Il raffreddamento rapido è un processo violento che crea un'enorme sollecitazione interna poiché diverse parti del componente si raffreddano e si restringono a velocità diverse. Questa sollecitazione può causare la deformazione del pezzo (distorsione) o, nei casi più gravi, un cedimento catastrofico (fessurazione da tempra).

Il Pericolo di Surriscaldamento

Come accennato, riscaldare un pezzo troppo al di sopra della sua temperatura critica provoca una crescita irreversibile del grano. L'acciaio a grana grossa ha una tenacità e una resistenza all'impatto significativamente inferiori. Questo è un errore comune e costoso che non può essere corretto da trattamenti termici successivi.

Abbinare il Processo all'Obiettivo Desiderato

La strategia di trattamento termico deve essere dettata dall'obiettivo finale. I parametri "corretti" dipendono interamente dalle prestazioni desiderate del componente.

- Se il tuo obiettivo principale è la massima durezza superficiale: Hai bisogno di un acciaio con sufficiente contenuto di carbonio e la velocità di tempra più rapida possibile che la geometria del pezzo possa sopportare senza fessurarsi.

- Se il tuo obiettivo principale è elevata resistenza combinata con una buona tenacità: Utilizzerai una tempra controllata per ottenere una struttura completamente temprata (martensitica), seguita da un ciclo di rinvenimento specifico per ridurre la fragilità.

- Se il tuo obiettivo principale è minimizzare la distorsione in pezzi complessi: Dovresti utilizzare un acciaio legato con elevata temprabilità, che ti permetta di utilizzare un mezzo di raffreddamento più lento (come olio o persino aria) per ottenere la durezza necessaria.

In definitiva, padroneggiare il trattamento termico significa comprendere che si sta controllando con precisione la formazione della struttura interna di un materiale.

Tabella Riassuntiva:

| Fattore | Ruolo nel Trattamento Termico | Considerazione Chiave |

|---|---|---|

| Temperatura | Catalizzatore per il cambiamento microstrutturale (austenitizzazione) | Deve raggiungere la temperatura critica senza causare crescita del grano |

| Tempo alla Temperatura | Assicura il riscaldamento uniforme e la trasformazione completa (mantenimento) | La durata dipende dallo spessore del pezzo e dal materiale |

| Velocità di Raffreddamento | Blocca la microstruttura e le proprietà finali (tempra) | Determina la durezza (tempra rapida) rispetto alla tenacità (tempra lenta) |

| Composizione del Materiale | Determina la risposta al ciclo termico (il 4° fattore) | Il contenuto di carbonio guida la durezza; le leghe modificano la temprabilità |

Pronto a Ottenere un Controllo Preciso sui Tuoi Processi di Trattamento Termico?

Padroneggiare i fattori critici di temperatura, tempo e velocità di raffreddamento è essenziale per sviluppare materiali con le proprietà esatte di cui hai bisogno. KINTEK è specializzata nella fornitura di forni da laboratorio, stufe e sistemi di tempra di alta qualità che offrono il controllo preciso e affidabile richiesto per cicli di trattamento termico di successo.

Sia che tu ti concentri sul massimizzare la durezza, migliorare la tenacità o minimizzare la distorsione in pezzi complessi, l'attrezzatura giusta è fondamentale. Contattaci oggi per discutere le tue specifiche esigenze di laboratorio e scoprire come le nostre soluzioni possono migliorare i tuoi risultati di ricerca e produzione.

Contatta subito i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Qual è il tasso di perdita per un forno a vuoto? Garantire la purezza e la ripetibilità del processo