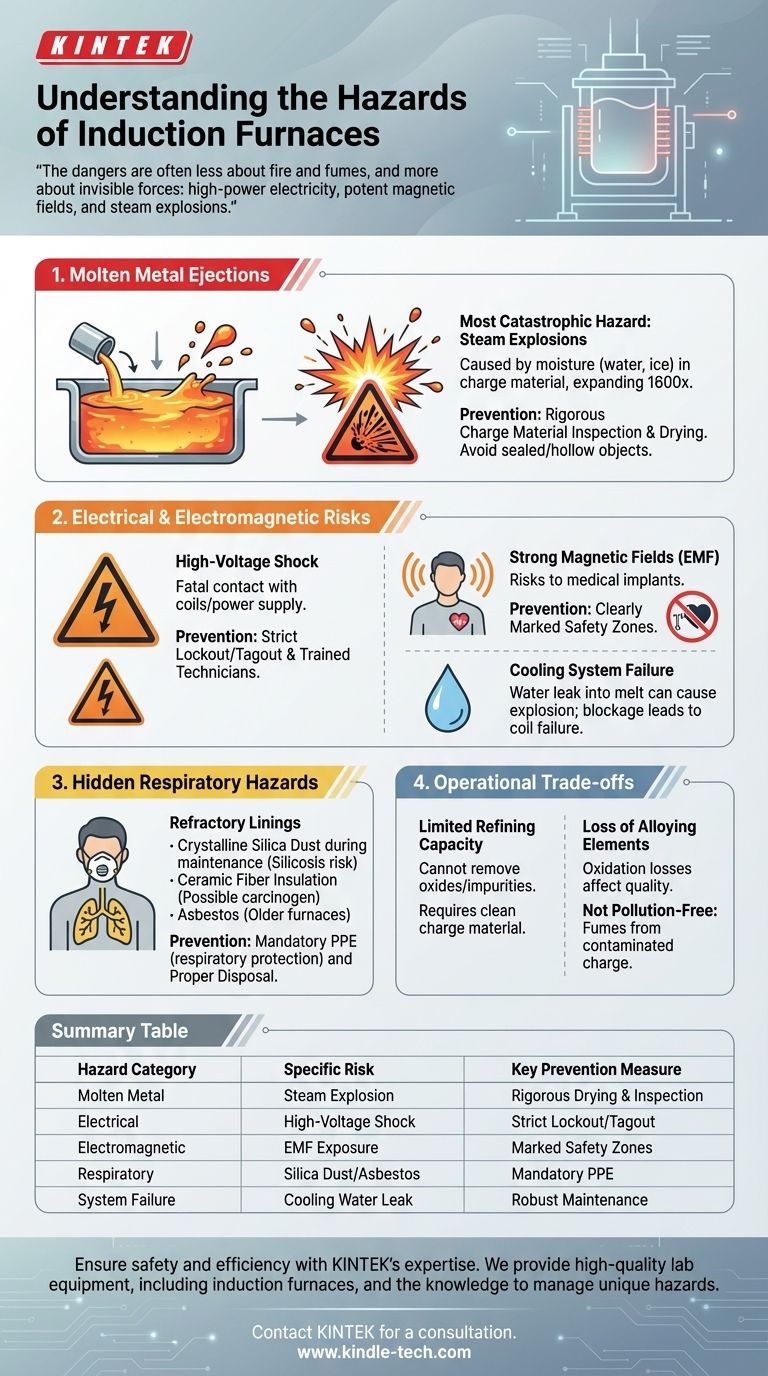

I pericoli principali di un forno a induzione sono le esplosioni di metallo fuso dovute a materiale di carica umido, gravi scosse elettriche, esposizione a potenti campi magnetici e danni respiratori causati dai materiali di rivestimento del forno. Sebbene siano noti per un processo di fusione più pulito rispetto ai forni a combustione, il loro funzionamento unico introduce una serie distinta di rischi critici per la sicurezza che devono essere gestiti attivamente.

I pericoli di un forno a induzione sono spesso meno legati al fuoco e ai fumi della fusione tradizionale e più alle forze invisibili in gioco: elettricità ad alta potenza, potenti campi magnetici e la fisica violenta di un'esplosione di vapore. Comprendere questi rischi specifici è la base per un funzionamento sicuro.

Il pericolo più critico: l'eiezione di metallo fuso

L'evento più catastrofico in un'operazione di forno a induzione è un'esplosione di vapore. Ciò si verifica quando l'umidità entra in contatto con il bagno di metallo fuso.

Il pericolo dell'acqua e dell'umidità

Anche una piccola quantità di acqua intrappolata, ghiaccio o neve sul materiale di scarto (la "carica") può essere mortale. Quando immersa nel bagno fuso, questa umidità si trasforma istantaneamente in vapore, espandendosi a oltre 1.600 volte il suo volume originale. Questa violenta espansione espelle tonnellate di metallo fuso dal forno con forza esplosiva.

Perché lo scrutinio del materiale di carica è essenziale

Una corretta gestione dei materiali di carica è il controllo di sicurezza più critico. Tutti i materiali devono essere asciutti e ispezionati per eventuali oggetti cavi sigillati (come tubi o contenitori) che potrebbero intrappolare l'umidità e agire come una "bomba" una volta riscaldati.

Rischi elettrici ed elettromagnetici

I forni a induzione funzionano utilizzando un'immensa potenza elettrica, creando due pericoli distinti ma correlati: scosse elettriche dirette ed esposizione a forti campi magnetici.

Pericoli di scosse ad alta tensione

Le bobine di induzione e l'unità di alimentazione operano ad alte tensioni e amperaggi. Il contatto può essere istantaneamente fatale. La manutenzione deve essere eseguita solo da tecnici qualificati con rigorose procedure di blocco/etichettatura per garantire che l'attrezzatura sia completamente diseccitata.

Esposizione a forti campi magnetici (EMF)

Il processo di riscaldamento a induzione genera un potente campo elettromagnetico attorno al forno. Questo campo può rappresentare un serio rischio per gli individui con pacemaker, pompe per insulina o altri impianti medici. Devono essere stabilite zone di sicurezza chiaramente contrassegnate per prevenire l'esposizione involontaria.

Il ruolo critico del sistema di raffreddamento

Le bobine di induzione stesse sono raffreddate ad acqua. Un guasto in questo sistema è un grave pericolo. Una perdita d'acqua può introdurre umidità nella fusione, portando a un'esplosione. Un blocco può causare il surriscaldamento e il guasto catastrofico delle bobine, creando potenzialmente un arco elettrico o una rottura.

Pericoli respiratori e materiali nascosti

Sebbene il processo di fusione stesso sia pulito, la struttura del forno può contenere materiali che diventano pericolosi, in particolare durante la manutenzione o lo smantellamento.

Il rischio dai rivestimenti refrattari

Molti forni utilizzano rivestimenti refrattari che contengono silice cristallina. Nel tempo, il rivestimento si degrada. Durante la rimozione e la sostituzione, questo può creare polvere fine contenente silice cristallina respirabile, che può causare una malattia polmonare cronica e irreversibile (silicosi).

Isolamento in fibra ceramica

Alcuni materiali isolanti possono essere fatti di fibra ceramica refrattaria. Questo materiale è classificato come possibile cancerogeno per l'uomo e l'inalazione delle sue fibre può causare danni polmonari. L'uso di dispositivi di protezione individuale (DPI) adeguati è essenziale quando lo si maneggia.

L'eredità dell'amianto

I forni più vecchi possono contenere isolamento in amianto. Se questo materiale viene disturbato, può rilasciare fibre che portano a gravi problemi di salute, inclusi asbestosi e mesotelioma. Lo smaltimento deve essere gestito da professionisti certificati.

Comprendere i compromessi operativi e di processo

Oltre alle minacce immediate alla sicurezza, alcune caratteristiche operative possono essere considerate pericoli di processo che influiscono sulla produzione e sulla qualità.

La mancanza di capacità di raffinazione

Un inconveniente chiave dei forni a induzione è la loro incapacità di raffinare il metallo. A differenza di altri tipi di forni, non possono rimuovere efficacemente ossidi o impurità dal materiale di carica. Ciò significa che i materiali di input devono essere puliti e di composizione nota per produrre una fusione di qualità.

Perdita di elementi leganti

Sebbene il controllo della temperatura sia eccellente, alcuni preziosi elementi leganti possono ancora essere persi per ossidazione. Ciò richiede un attento monitoraggio e una potenziale riaggiunta di elementi alla fusione, influenzando i costi e il controllo del processo.

Il mito di "nessun inquinamento"

I forni a induzione producono significativamente meno fumo, polvere e rifiuti rispetto ai forni ad arco o a cupola. Tuttavia, non sono privi di inquinamento. La fusione di alcuni metalli, specialmente quelli con rivestimenti o contaminanti, può comunque produrre fumi nocivi e richiedere un efficace sistema di ventilazione.

Priorità chiave per la sicurezza della tua operazione

La gestione dei rischi di un forno a induzione richiede un'attenzione particolare alla formazione, a procedure rigorose e alla manutenzione preventiva.

- Se il tuo obiettivo principale è prevenire incidenti catastrofici: La tua priorità numero uno è implementare e far rispettare un rigoroso protocollo di ispezione e asciugatura del materiale di carica per eliminare l'umidità.

- Se il tuo obiettivo principale è proteggere il personale: Stabilisci chiare zone di sicurezza EMF, fornisci una formazione completa sulla sicurezza elettrica e rendi obbligatori i DPI appropriati durante tutta la manutenzione del rivestimento.

- Se il tuo obiettivo principale è l'affidabilità e la longevità: Crea un robusto programma di manutenzione preventiva per il sistema di raffreddamento ad acqua e i componenti dell'alimentazione per prevenire guasti catastrofici.

In definitiva, sfruttare l'efficienza di un forno a induzione dipende interamente dal rispetto dei suoi pericoli unici attraverso una diligenza e un protocollo incrollabili.

Tabella riassuntiva:

| Categoria di pericolo | Rischio specifico | Misura di prevenzione chiave |

|---|---|---|

| Metallo fuso | Esplosione di vapore | Rigorosa asciugatura e ispezione di tutti i materiali di carica |

| Elettrico | Scossa ad alta tensione | Rigorose procedure di blocco/etichettatura e tecnici qualificati |

| Elettromagnetico | Esposizione a campi elettromagnetici | Zone di sicurezza chiaramente contrassegnate, specialmente per il personale con impianti |

| Respiratorio | Polvere di silice / Amianto | DPI obbligatori durante la manutenzione del rivestimento del forno |

| Guasto del sistema | Perdita di acqua di raffreddamento | Robusto programma di manutenzione preventiva per il sistema di raffreddamento |

Garantisci la sicurezza e l'efficienza operativa del tuo laboratorio con l'esperienza di KINTEK. I forni a induzione offrono un processo di fusione più pulito, ma i loro pericoli unici richiedono conoscenze specialistiche e attrezzature affidabili. KINTEK è specializzata nella fornitura di attrezzature da laboratorio di alta qualità, inclusi forni a induzione, e dei materiali di consumo e del supporto di sicurezza di cui hai bisogno. Il nostro team può aiutarti a selezionare l'attrezzatura giusta e a stabilire i protocolli necessari per proteggere il tuo personale e il tuo processo. Contattaci oggi stesso per discutere come possiamo supportare le applicazioni di fusione del tuo laboratorio in modo sicuro ed efficace. Contattaci tramite il nostro modulo di contatto per una consulenza.

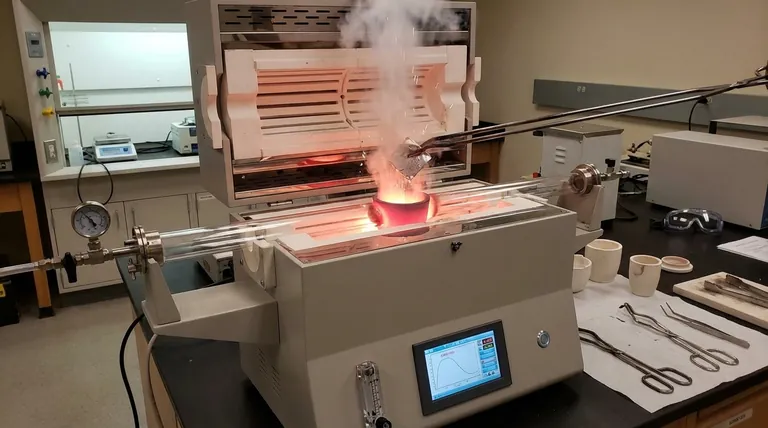

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Di che materiale sono fatti i tubi per forni? Scegliere il materiale giusto per il successo ad alta temperatura

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- A cosa serve un forno a tubi? Ottenere una lavorazione termica precisa e controllata

- Come funziona un forno tubolare? Una guida alla lavorazione controllata ad alta temperatura