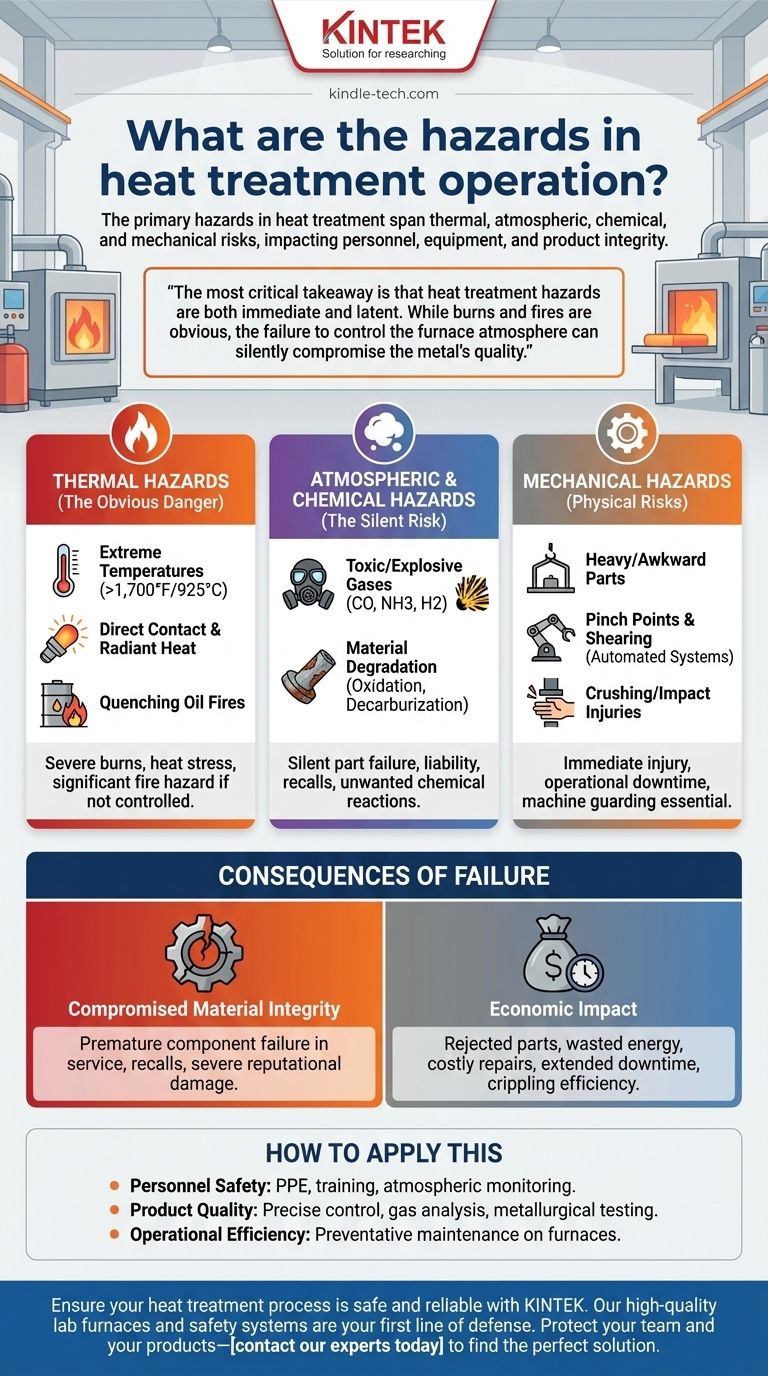

I pericoli primari nel trattamento termico vanno ben oltre le semplici alte temperature. Essi comprendono una serie di rischi termici, atmosferici, chimici e meccanici che possono avere un impatto sul personale, sulle attrezzature e sull'integrità del prodotto finale. Un processo controllato in modo improprio non solo pone minacce immediate alla sicurezza, ma può anche introdurre difetti materiali invisibili, portando a guasti catastrofici sul campo.

Il punto più critico da tenere presente è che i pericoli del trattamento termico sono sia immediati che latenti. Mentre ustioni e incendi sono rischi evidenti, la mancata precisione nel controllo dell'atmosfera del forno può compromettere silenziosamente la qualità del metallo, portando a danni alle attrezzature, perdite finanziarie e pericolosi guasti del prodotto in futuro.

Le Categorie di Pericolo Primarie

Per gestire efficacemente il rischio, è necessario comprendere le distinte categorie di pericoli inerenti alle operazioni di trattamento termico. Ciascuna presenta una serie unica di sfide e richiede specifiche strategie di mitigazione.

Pericoli Termici (Il Pericolo Ovvio)

Il rischio più evidente deriva dalle temperature estreme coinvolte. I forni spesso operano a temperature superiori a 1.700°F (925°C).

Le fonti di pericoli termici includono il contatto diretto con parti calde, interni del forno o attrezzature. Il calore radiante dal forno può anche causare gravi ustioni e stress da calore anche senza contatto diretto.

Inoltre, l'uso di oli di tempra infiammabili presenta un significativo rischio di incendio se non maneggiati e mantenuti entro rigorosi controlli di temperatura e atmosfera.

Pericoli Atmosferici e Chimici (Il Rischio Silenzioso)

Molti processi di trattamento termico richiedono un'atmosfera controllata all'interno del forno per ottenere specifiche proprietà metallurgiche. Ciò introduce seri pericoli chimici.

Un'atmosfera controllata in modo improprio può creare un ambiente tossico o esplosivo. Gas come monossido di carbonio, ammoniaca o idrogeno sono spesso utilizzati e possono rappresentare gravi rischi per i dipendenti in caso di perdite.

Come evidenziato dal riferimento, un'atmosfera difettosa può anche causare reazioni chimiche indesiderate sulla superficie del metallo, come ossidazione o decarburazione. Ciò degrada silenziosamente le proprietà del materiale, rendendo il pezzo inutilizzabile o pericolosamente debole.

Pericoli Meccanici

Il processo fisico di carico e scarico dei forni comporta significativi rischi meccanici. Ciò include la movimentazione di parti pesanti o di forma irregolare, che può portare a lesioni da schiacciamento o impatto.

Sistemi automatizzati, nastri trasportatori e porte dei forni creano punti di pizzicamento e pericoli di taglio. Procedure adeguate di protezione delle macchine e di blocco/etichettatura sono essenziali per prevenire incidenti durante il funzionamento e la manutenzione.

Comprendere le Conseguenze del Fallimento

Le ripercussioni della materializzazione di un pericolo si estendono ben oltre un infortunio immediato in officina. I fallimenti di processo più sottili possono avere effetti ritardati ma catastrofici.

Integrità del Materiale Compromessa

Questo è il pericolo più insidioso. Una parte con una chimica superficiale errata a causa di uno scarso controllo atmosferico può superare l'ispezione visiva ma mancare della durezza, della resistenza alla fatica o della forza richieste.

Questa debolezza può portare a guasti prematuri dei componenti una volta in servizio. Come notato, ciò ha pericolose ripercussioni per i clienti e può portare a responsabilità, richiami e gravi danni alla reputazione della vostra azienda.

Impatto Economico

I fallimenti di processo portano direttamente a perdite finanziarie. Parti rifiutate, energia sprecata e tempo di produzione perso sono i costi immediati.

Oltre a ciò, un incidente che coinvolge danni alle attrezzature, come il degrado del forno a causa di un'atmosfera reattiva, può comportare riparazioni costose e tempi di inattività prolungati, compromettendo l'efficienza operativa.

Come Applicare Questo alla Vostra Operazione

Una strategia completa di sicurezza e qualità deve affrontare ogni categoria di pericolo. Il vostro focus specifico determinerà le vostre priorità.

- Se il vostro obiettivo principale è la sicurezza del personale: Date priorità a una formazione rigorosa sui pericoli termici, ai dispositivi di protezione individuale (DPI) adeguati, al monitoraggio atmosferico per i gas tossici e a rigorose procedure di blocco/etichettatura.

- Se il vostro obiettivo principale è la qualità e l'affidabilità del prodotto: Implementate precisi sistemi di controllo atmosferico, analisi regolare dei gas e robusti test metallurgici post-trattamento per convalidare ogni lotto.

- Se il vostro obiettivo principale è l'efficienza operativa: Enfatizzate la manutenzione preventiva su forni e sistemi di controllo per evitare danni alle attrezzature, costose rilavorazioni e tempi di inattività non pianificati.

In definitiva, una gestione efficace dei pericoli nel trattamento termico riconosce che la sicurezza del personale e la qualità del prodotto sono indissolubilmente legate.

Tabella riassuntiva:

| Categoria di Pericolo | Rischi Chiave | Potenziali Conseguenze |

|---|---|---|

| Termico | Ustioni, stress da calore, incendio da oli di tempra | Lesioni al personale, danni alle attrezzature |

| Atmosferico e Chimico | Gas tossici/esplosivi, ossidazione/decarburazione del materiale | Guasto silenzioso del pezzo, responsabilità, richiami |

| Meccanico | Schiacciamento, punti di pizzicamento, pericoli di taglio | Lesioni immediate, tempi di inattività operativa |

Assicuratevi che il vostro processo di trattamento termico sia sicuro e affidabile. L'attrezzatura giusta è la vostra prima linea di difesa contro i pericoli termici, chimici e meccanici. KINTEK è specializzata in forni da laboratorio di alta qualità, sistemi di sicurezza e materiali di consumo progettati per un controllo atmosferico preciso e la sicurezza operativa. Proteggete il vostro team e i vostri prodotti—contattate i nostri esperti oggi stesso per trovare la soluzione perfetta per le esigenze del vostro laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace