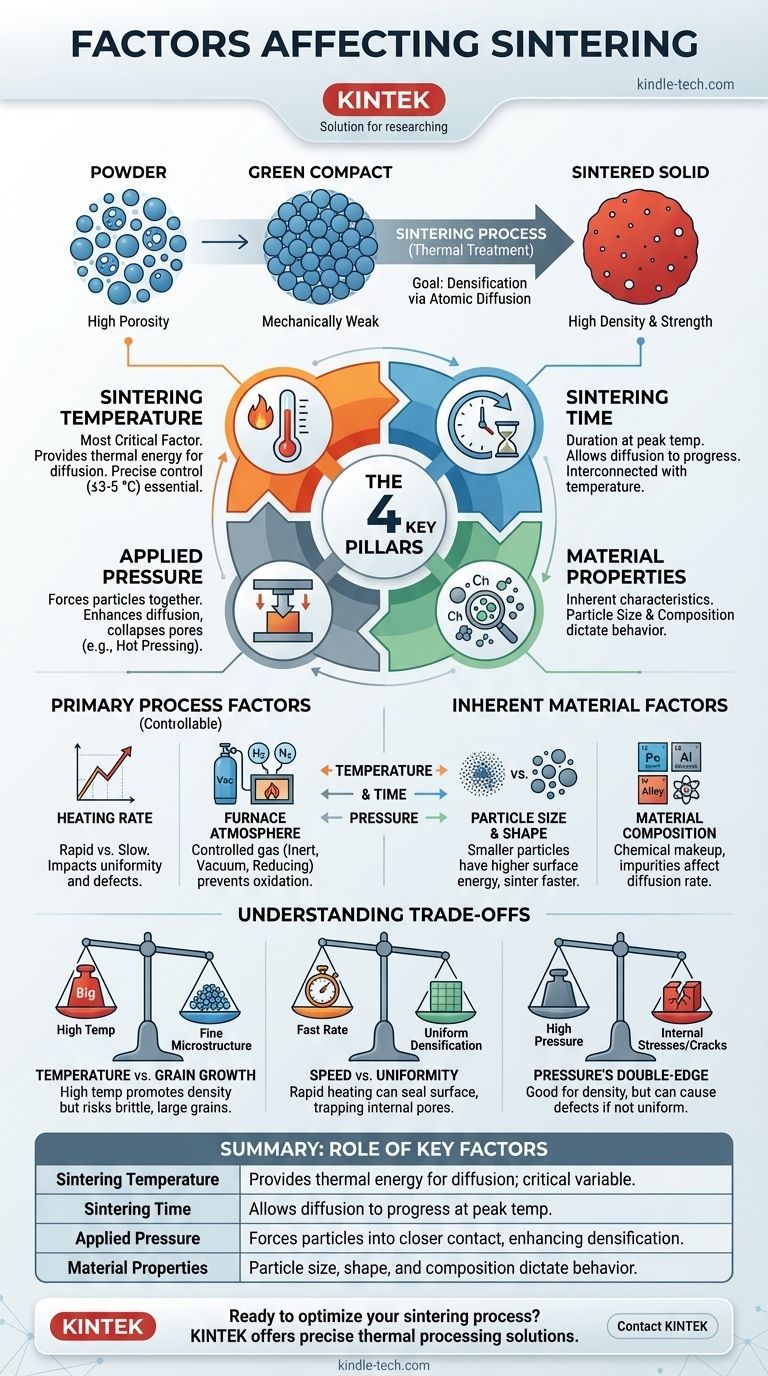

In fondo, il processo di sinterizzazione è governato da quattro elementi chiave. Questi sono la temperatura di sinterizzazione, il tempo mantenuto a quella temperatura, la pressione applicata e le caratteristiche intrinseche del materiale stesso, inclusi dimensione e composizione delle particelle. Questi fattori lavorano in concerto per controllare la diffusione atomica che fonde una polvere in una massa solida e densa.

La sinterizzazione non è semplicemente un processo di riscaldamento; è la manipolazione precisa dell'energia e delle proprietà del materiale per controllare il movimento atomico. L'obiettivo finale è eliminare gli spazi vuoti (porosità) tra le particelle iniziali, e ogni fattore serve come leva critica per raggiungere la densità e la resistenza desiderate nel prodotto finale.

Il Meccanismo Fondamentale della Sinterizzazione

Prima di esaminare i fattori, è essenziale comprendere l'obiettivo fondamentale del processo.

Cos'è la Sinterizzazione?

La sinterizzazione è un trattamento termico che trasforma una collezione di particelle di polvere in un oggetto solido e coerente. Questo si ottiene applicando calore a una temperatura inferiore al punto di fusione del materiale.

Invece di fondersi, gli atomi nei punti di contatto tra le particelle diffondono attraverso i confini. Questa migrazione atomica riempie gradualmente i vuoti tra le particelle, fondendole insieme.

L'Obiettivo: Dalla Polvere al Solido

L'obiettivo primario è la densificazione. Il processo inizia con un "compatto verde" pressato, che è poroso e meccanicamente debole. La sinterizzazione mira a eliminare questa porosità, facendo sì che il pezzo si restringa e la sua densità aumenti, migliorando drasticamente la sua resistenza e altre proprietà del materiale.

I Fattori Primari del Processo

Queste sono le variabili che puoi controllare direttamente durante il ciclo di produzione. Sono gli strumenti più potenti per influenzare il risultato finale.

Temperatura di Sinterizzazione

Questo è probabilmente il fattore più critico. La temperatura fornisce l'energia termica necessaria per guidare la diffusione atomica. Temperature più elevate accelerano significativamente questo processo.

Tuttavia, il controllo deve essere eccezionalmente preciso. Come indicato nelle linee guida di produzione, la temperatura spesso non può deviare di più di ±3-5 °C, poiché anche piccole fluttuazioni possono alterare drasticamente le proprietà finali.

Tempo di Sinterizzazione

Il tempo è la seconda metà dell'equazione energetica. Si riferisce alla durata in cui il materiale viene mantenuto alla temperatura di sinterizzazione massima.

Tempi più lunghi consentono al processo di diffusione di progredire ulteriormente, portando a una maggiore densificazione e eliminazione dei pori. Temperatura e tempo sono profondamente interconnessi; una temperatura leggermente inferiore potrebbe ottenere lo stesso risultato di una più alta se il tempo di mantenimento viene esteso.

Pressione Applicata

La pressione forza fisicamente le particelle a stretto contatto, il che migliora il processo di diffusione e aiuta a collassare i pori. Viene applicata durante la pressatura iniziale del "compatto verde" e talvolta durante il ciclo di riscaldamento stesso in processi come la pressatura a caldo.

Questa assistenza meccanica può accelerare significativamente la densificazione e consentire l'uso di temperature di sinterizzazione più basse.

Velocità di Riscaldamento

Anche la velocità con cui il materiale viene riscaldato alla temperatura di sinterizzazione è una variabile chiave. Una rapida velocità di riscaldamento può talvolta essere vantaggiosa, ma rischia anche di intrappolare gas all'interno del materiale o di creare stress termici.

Una velocità di riscaldamento controllata e più lenta consente una densificazione più uniforme e aiuta a prevenire difetti interni.

Atmosfera del Forno

La composizione del gas all'interno del forno di sinterizzazione è cruciale. Un'atmosfera controllata (come gas inerte, vuoto o un gas riducente come l'idrogeno) viene utilizzata per prevenire l'ossidazione o altre reazioni chimiche indesiderate con il materiale, che potrebbero comprometterne l'integrità.

Fattori Intrinseci del Materiale

Queste sono proprietà della polvere grezza che vengono determinate prima dell'inizio del processo di sinterizzazione.

Dimensione e Forma delle Particelle

Le particelle più piccole possiedono un rapporto superficie-volume più elevato. Questa elevata energia superficiale fornisce una forza motrice più forte per la diffusione, consentendo alle polveri più piccole di sinterizzare più velocemente e a temperature più basse rispetto a quelle più grossolane.

Composizione del Materiale

La composizione chimica della polvere è fondamentale. Il tasso di diffusione atomica varia ampiamente tra materiali diversi. Inoltre, la presenza di impurità o elementi leganti può accelerare o inibire il processo di sinterizzazione. Una composizione omogenea è vitale per una densificazione uniforme.

Comprendere i Compromessi

L'ottimizzazione della sinterizzazione è un atto di bilanciamento. Spingere un fattore al suo estremo spesso crea conseguenze negative altrove.

Temperatura vs. Crescita del Grano

Mentre le alte temperature promuovono la densità, incoraggiano anche la crescita del grano. Se i grani diventano troppo grandi, il materiale può diventare fragile, anche se è completamente denso. Il processo ideale raggiunge un'alta densità mantenendo una struttura a grana fine e controllata.

Velocità vs. Uniformità

L'uso di una velocità di riscaldamento molto elevata per ridurre i tempi di ciclo può essere efficiente, ma può anche causare la densificazione e la sigillatura della superficie del pezzo prima che i pori interni siano fuoriusciti. Ciò può portare a un guscio esterno denso con un interno poroso e più debole.

La Spada a Doppio Taglio della Pressione

L'alta pressione è eccellente per la densificazione ma può anche introdurre stress interni o causare crepe se non applicata uniformemente. La progettazione dello stampo e della matrice utilizzati per creare il compatto verde è fondamentale per gestire questo aspetto.

Ottimizzare la Sinterizzazione per il Tuo Obiettivo

I parametri "migliori" dipendono interamente dal risultato desiderato per il componente finale.

- Se il tuo obiettivo primario è la massima densità e resistenza: Dai priorità a dimensioni delle particelle più piccole e temperature più elevate, ma gestisci attentamente il tempo di mantenimento per prevenire un'eccessiva crescita del grano.

- Se il tuo obiettivo primario è preservare una microstruttura fine per proprietà specifiche (ad esempio, magnetiche, ottiche): Considera l'uso di temperature più basse per tempi più lunghi o l'esplorazione di metodi avanzati come la Sinterizzazione al Plasma a Scintilla (SPS) che utilizzano un riscaldamento rapido per limitare la crescita del grano.

- Se il tuo obiettivo primario è una produzione ad alto volume ed economicamente vantaggiosa: L'obiettivo è trovare l'equilibrio ottimale tra temperatura e tempo per minimizzare il consumo energetico e il tempo di ciclo, pur soddisfacendo le specifiche minime di prestazione richieste.

In definitiva, padroneggiare la sinterizzazione deriva dalla comprensione che questi fattori formano un sistema interconnesso che deve essere bilanciato con precisione per ingegnerizzare il materiale finale.

Tabella riassuntiva:

| Fattore | Ruolo nel Processo di Sinterizzazione |

|---|---|

| Temperatura di Sinterizzazione | Fornisce energia termica per la diffusione atomica; variabile più critica. |

| Tempo di Sinterizzazione | Durata alla temperatura massima; consente al processo di diffusione di progredire. |

| Pressione Applicata | Forza le particelle a stretto contatto, migliorando la densificazione. |

| Proprietà del Materiale | Dimensione, forma e composizione delle particelle dettano il comportamento di sinterizzazione. |

Pronto a ottimizzare il tuo processo di sinterizzazione per prestazioni superiori dei materiali? Il controllo preciso di temperatura, tempo e atmosfera è fondamentale per ottenere la densità, la resistenza e la microstruttura desiderate. KINTEK è specializzata in forni da laboratorio e apparecchiature di sinterizzazione ad alte prestazioni, offrendo le soluzioni di lavorazione termica precise di cui il tuo laboratorio ha bisogno. Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura giusta per padroneggiare queste variabili chiave. Contatta KINTEK oggi per discutere la tua applicazione e i tuoi obiettivi specifici!

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono le funzioni critiche dell'azoto ad alta purezza durante il processo di pirolisi della biomassa? Migliorare l'integrità del prodotto

- Perché è necessario un controllo di precisione per il trattamento termico T6 di SiC/Al-Zn-Mg-Cu? Garantire una resistenza composita ottimale

- Perché l'argon è il gas abituale per i processi di sputtering? Ottimizza la tua deposizione di film sottili

- Cos'è la deposizione fisica da vapore per evaporazione e sputtering? Differenze chiave nei metodi di rivestimento a film sottile

- A cosa serve la deposizione magnetron sputtering? Ottenere rivestimenti a film sottile ad alte prestazioni

- Cos'è la pirolisi rapida? Sblocca il potenziale della biomassa per biocarburanti e bio-char

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti

- Qual è l'intervallo del KBr in IR? Una guida alla spettroscopia Mid-IR da 4000 a 400 cm⁻¹