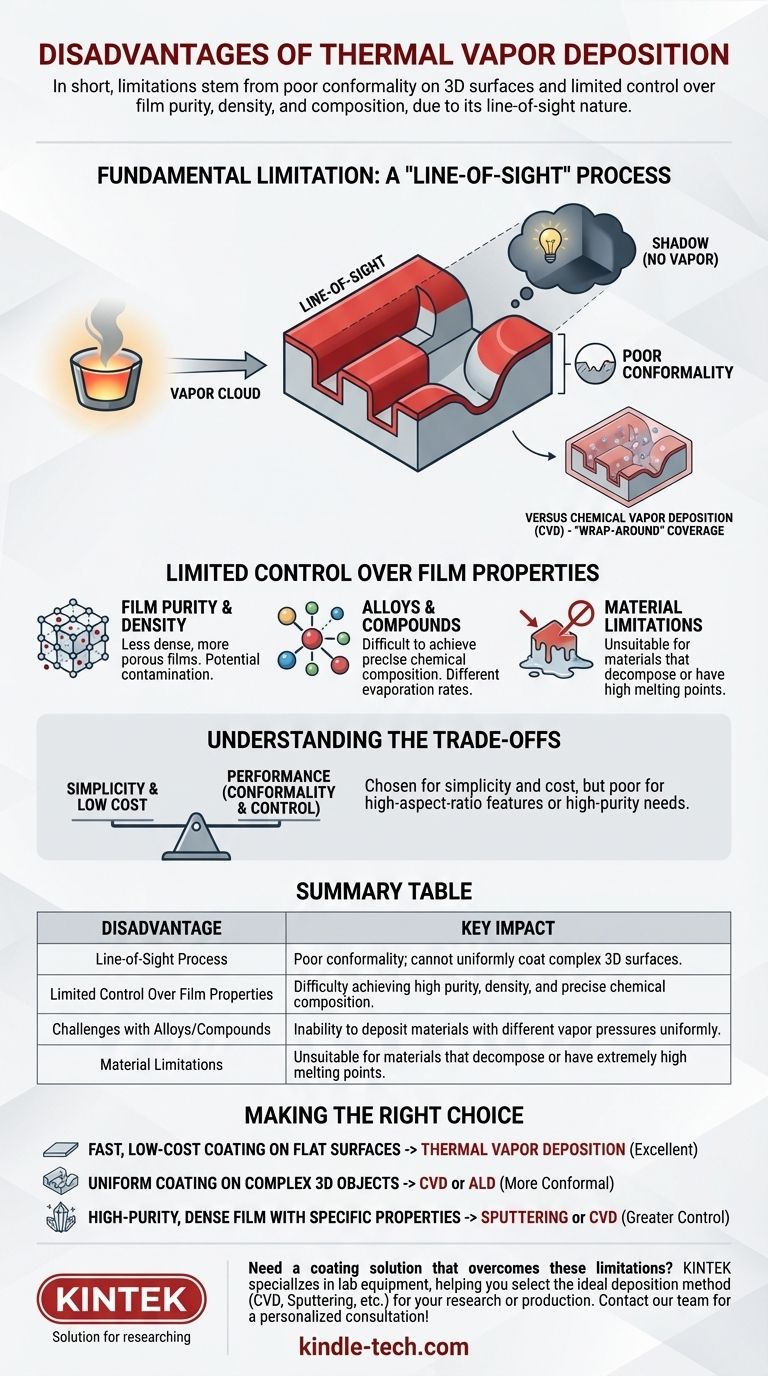

In breve, i principali svantaggi della deposizione termica da vapore sono la sua scarsa capacità di rivestire uniformemente superfici complesse e tridimensionali e il controllo limitato che offre sulla purezza, densità e composizione chimica del film finale. Questo perché è un processo fisico "a linea di vista", a differenza dei metodi più versatili basati su reazioni chimiche.

Sebbene apprezzata per la sua semplicità e il basso costo, le limitazioni principali della deposizione termica da vapore sono direttamente legate al suo meccanismo. Il processo fatica a rivestire qualsiasi cosa tranne le superfici direttamente esposte di un substrato, e offre meno modi per affinare le proprietà strutturali e chimiche del film risultante.

La Limitazione Fondamentale: Un Processo "A Linea di Vista"

Lo svantaggio più significativo della deposizione termica da vapore deriva dal modo in cui il materiale viaggia dalla sorgente al substrato. Il processo prevede il riscaldamento di un materiale sotto vuoto fino a quando non evapora, creando una nuvola di vapore che poi si condensa sul substrato più freddo.

Cosa Significa "A Linea di Vista"

Gli atomi vaporizzati viaggiano in linea retta dalla sorgente di evaporazione al substrato. Pensate a una lampadina in una stanza buia: solo le superfici direttamente rivolte verso la lampadina sono illuminate. Qualsiasi superficie in "ombra" riceve poco o nessun vapore.

La Conseguenza: Scarsa Conformità

Questa natura "a linea di vista" si traduce in una scarsa conformità, che è la capacità di depositare un film di spessore uniforme su una superficie non piana. Mentre un wafer piatto rivolto verso la sorgente sarà rivestito in modo uniforme, un oggetto complesso con trincee, gradini o curve avrà depositi spessi sulla parte superiore e depositi molto sottili o assenti sulle pareti laterali e nelle fessure.

Questo è in netto contrasto con la Deposizione Chimica da Vapore (CVD), dove un gas reattivo riempie l'intera camera e reagisce su tutte le superfici riscaldate, fornendo un'eccellente copertura "avvolgente".

Controllo Limitato Sulle Proprietà del Film

La semplicità dell'evaporazione termica è anche la sua debolezza. Il processo è controllato principalmente dalla temperatura e dalla pressione, offrendo meno "manopole da girare" per gestire la qualità finale del film rispetto a tecniche più avanzate.

Difficoltà con la Purezza e la Densità del Film

Il film viene creato per semplice condensazione. Questo può portare a film meno densi e con una struttura cristallina più porosa o disordinata rispetto a quelli creati da processi ad energia più elevata o chimici. Inoltre, materiali provenienti dall'elemento riscaldante o dal crogiolo possono talvolta contaminare il film.

Sfide con Leghe e Composti

Creare un film con una composizione chimica precisa di più elementi (una lega) è estremamente difficile con l'evaporazione termica. Materiali diversi hanno diverse pressioni di vapore, il che significa che evaporeranno a velocità diverse alla stessa temperatura. Il risultato è un film la cui composizione cambia durante la deposizione e raramente corrisponde al materiale sorgente.

Incapacità di Depositare Certi Materiali

I materiali che non fondono ed evaporano in modo pulito non sono adatti per la deposizione termica. Alcuni materiali si decompongono quando riscaldati, mentre altri (metalli refrattari come il tungsteno) hanno punti di fusione così elevati che la loro evaporazione è impraticabile e ad alta intensità energetica.

Comprendere i Compromessi: Semplicità vs. Prestazioni

Nessuna tecnica di deposizione è perfetta; la scelta dipende interamente dall'obiettivo. Gli svantaggi della deposizione termica da vapore devono essere bilanciati con i suoi significativi vantaggi.

Il Potere della Semplicità e del Costo

La ragione principale per cui la deposizione termica da vapore è così ampiamente utilizzata è che è spesso il metodo più economico, veloce e semplice disponibile. L'attrezzatura è relativamente semplice e facile da usare e mantenere, rendendola ideale per la ricerca e le applicazioni in cui la conformità perfetta o la struttura del film non sono la priorità assoluta.

Quando Evitare la Deposizione Termica

Dovresti evitare questo metodo se la tua applicazione richiede un rivestimento uniforme su una caratteristica con un elevato rapporto d'aspetto, come l'interno di una trincea profonda in un microchip. È anche una scelta scadente quando hai bisogno di un film con purezza eccezionalmente elevata, orientamento cristallino specifico o una composizione di lega precisamente controllata.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare il metodo di deposizione corretto richiede la comprensione del tuo obiettivo primario.

- Se il tuo obiettivo principale è un rivestimento veloce e a basso costo su una superficie relativamente piatta: La deposizione termica da vapore è una scelta eccellente e altamente efficace.

- Se il tuo obiettivo principale è un rivestimento uniforme e privo di porosità su un oggetto 3D complesso: Devi utilizzare un metodo più conforme, come la Deposizione Chimica da Vapore (CVD) o la Deposizione a Strati Atomici (ALD).

- Se il tuo obiettivo principale è un film ad alta purezza e densità con proprietà strutturali o chimiche specifiche: Altri metodi come lo sputtering (un altro tipo di PVD) o la CVD offrono un controllo molto maggiore sul prodotto finale.

In definitiva, comprendere i compromessi tra la semplicità dell'evaporazione termica e le alte prestazioni dei metodi chimici ti consente di selezionare lo strumento giusto per il lavoro.

Tabella Riepilogativa:

| Svantaggio | Impatto Chiave |

|---|---|

| Processo a Linea di Vista | Scarsa conformità; non può rivestire uniformemente superfici 3D complesse o trincee. |

| Controllo Limitato Sulle Proprietà del Film | Difficoltà a raggiungere alta purezza, densità e composizione chimica precisa. |

| Sfide con Leghe/Composti | Incapacità di depositare uniformemente materiali con diverse pressioni di vapore. |

| Limitazioni dei Materiali | Inadatto per materiali che si decompongono o hanno punti di fusione estremamente elevati. |

Hai bisogno di una soluzione di rivestimento che superi queste limitazioni?

La deposizione termica da vapore non è lo strumento giusto per ogni lavoro. Se il tuo progetto richiede rivestimenti uniformi su strutture 3D complesse, film ad alta purezza o composizioni di materiali precise, hai bisogno di una soluzione più avanzata.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo tutte le tue esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare il metodo di deposizione ideale — che si tratti di Deposizione Chimica da Vapore (CVD), sputtering o un'altra tecnica — per garantire che la tua ricerca o produzione raggiunga i risultati desiderati.

Troviamo lo strumento giusto per la tua applicazione specifica. Contatta il nostro team oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione