Sebbene sia un trattamento termico potente, i principali svantaggi dell'Austempering sono le limitazioni relative al materiale e alla dimensione della sezione, i tempi di lavorazione più lunghi e la necessità di un controllo della temperatura altamente preciso. Questo processo non è una soluzione universale ed è adatto solo a una gamma selezionata di leghe ferrose in cui i suoi benefici unici di elevata tenacità e duttilità superano i suoi significativi vincoli operativi.

La scelta di utilizzare l'Austempering è fondamentalmente un compromesso. Si ottiene una tenacità eccezionale e una ridotta distorsione a scapito del tempo di lavorazione, della durezza di picco e di rigide limitazioni sul tipo e sulla dimensione del materiale che si può trattare.

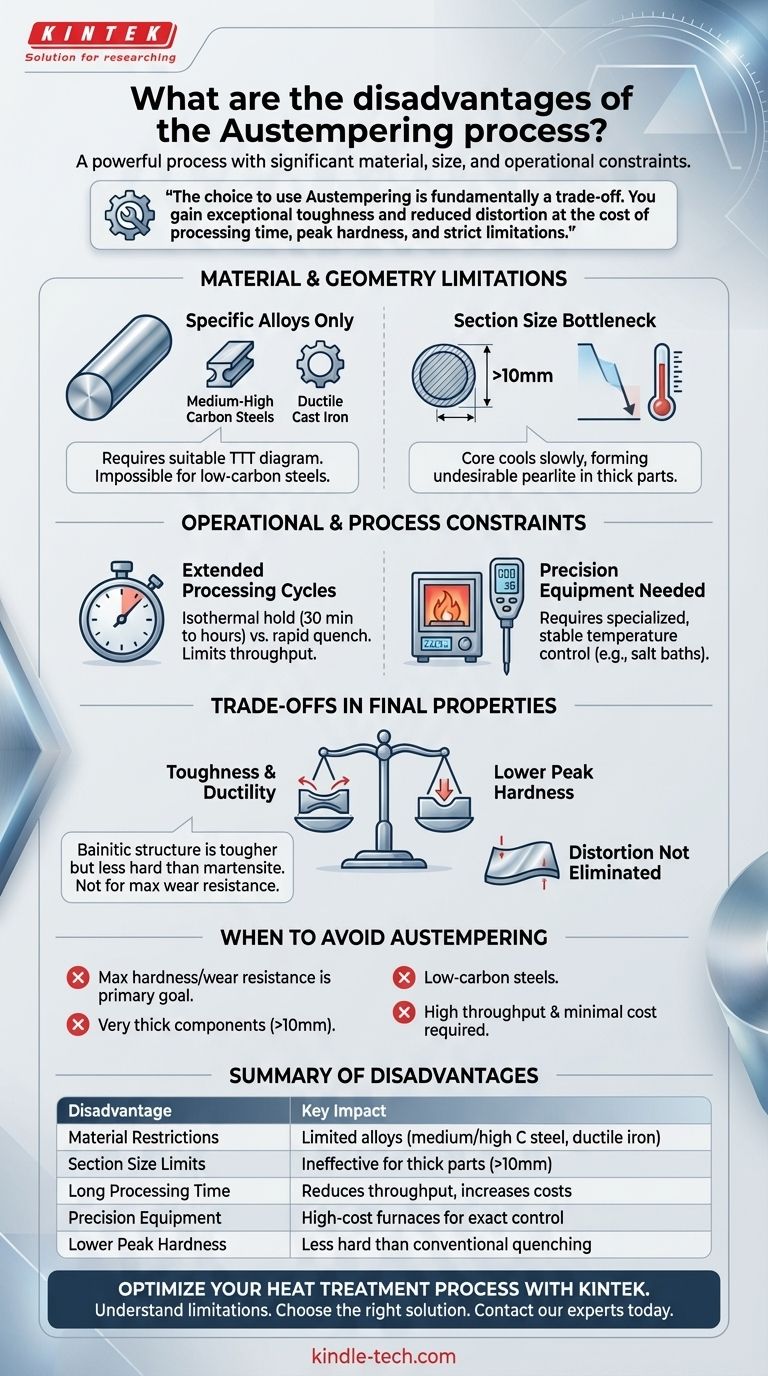

La Sfida del Materiale e della Geometria

L'efficacia dell'Austempering è dettata dalle proprietà metallurgiche fondamentali della lega e dalle dimensioni fisiche del componente. Ignorare questi fattori è la fonte più comune di fallimento.

Limitato a Leghe Specifiche

Il processo è praticabile solo per materiali con un diagramma Tempo-Temperatura-Trasformazione (TTT) idoneo. Questi includono acciai al carbonio medio-alto e, soprattutto, ghise duttili (per produrre ghisa duttile austemperata o ADI).

Questi materiali possiedono una "baia bainitica", una finestra temporale a una temperatura specifica in cui può formarsi la microstruttura bainitica desiderata senza trasformarsi in perlite o martensite indesiderate.

Gli acciai a basso tenore di carbonio non hanno questa distinta finestra di lavorazione, rendendo impossibile eseguire un ciclo di Austempering di successo.

Il Collo di Bottiglia della Dimensione della Sezione

Il successo dell'Austempering dipende dal raffreddamento dell'intero pezzo abbastanza rapidamente da evitare la formazione di perlite, quindi dal mantenimento a una temperatura stabile.

Per i componenti spessi o di grandi dimensioni, il nucleo si raffredda molto più lentamente della superficie. Questa disparità significa che il nucleo potrebbe iniziare a trasformarsi in perlite morbida e indesiderabile prima ancora di raggiungere la temperatura di Austempering target, con conseguenti proprietà meccaniche incoerenti e inferiori.

Vincoli Operativi e di Processo

Oltre alla selezione del materiale, l'Austempering presenta sfide operative uniche che possono aumentare la complessità e i costi rispetto ai trattamenti termici convenzionali.

Cicli di Lavorazione Prolungati

La permanenza isotermica richiesta per trasformare l'austenite in bainite può richiedere una quantità significativa di tempo, spesso da 30 minuti a diverse ore.

Questo è sostanzialmente più lungo del rapido rinvenimento di un processo di indurimento convenzionale. Questi tempi di ciclo estesi possono limitare la produttività del forno, aumentare il consumo energetico e, in definitiva, aumentare il costo per pezzo.

La Necessità di Attrezzature di Precisione

Mantenere una temperatura precisa e uniforme durante la permanenza isotermica è assolutamente critico. Ciò richiede tipicamente attrezzature specializzate come bagni di sale agitati o forni a atmosfera sigillata con eccellente regolazione termica.

Qualsiasi fluttuazione significativa della temperatura può portare alla formazione di microstrutture indesiderate, compromettendo l'integrità e le prestazioni del pezzo finale. Questo requisito di precisione aumenta sia i costi delle attrezzature di capitale che quelli operativi.

Comprendere i Compromessi nelle Proprietà Finali

Anche quando eseguito correttamente, le proprietà risultanti di un componente austemperato comportano compromessi specifici che potrebbero renderlo inadatto a determinate applicazioni.

Il Bilanciamento Durezza vs. Tenacità

La struttura bainitica prodotta dall'Austempering è rinomata per la sua eccellente tenacità, duttilità e resistenza alla fatica.

Tuttavia, non raggiunge la stessa durezza di picco o resistenza all'usura di una struttura completamente martensitica creata da un processo convenzionale di tempra e rinvenimento. Se la massima durezza superficiale è l'obiettivo di progettazione primario, l'Austempering è spesso la scelta inferiore.

La Distorsione Non È Completamente Eliminata

L'Austempering è famoso per produrre meno distorsione rispetto al raffreddamento convenzionale perché la trasformazione in bainite è più lenta e uniforme.

Tuttavia, non è immune alla distorsione. Stress termici significativi possono ancora sorgere durante il raffreddamento iniziale alla temperatura di Austempering, specialmente in pezzi con geometrie complesse o drastici cambiamenti di spessore, portando a deformazioni.

Quando Evitare l'Austempering

Sulla base di queste limitazioni, è possibile prendere una decisione chiara sul fatto che l'Austempering sia il processo giusto per il proprio obiettivo.

- Se la vostra attenzione principale è la massima durezza e resistenza all'usura: Un processo convenzionale di tempra e rinvenimento per ottenere una struttura completamente martensitica è la scelta superiore.

- Se si lavora con componenti molto spessi (tipicamente superiori a 10 mm): Il rischio di microstruttura e proprietà non uniformi nel nucleo rende l'Austempering un'opzione meno affidabile.

- Se il progetto coinvolge acciai a basso tenore di carbonio: La cinetica di trasformazione della lega rende l'Austempering metallurgicamente impraticabile o impossibile da eseguire correttamente.

- Se si richiede un'elevata produttività e costi di lavorazione minimi: I lunghi tempi di ciclo e le attrezzature specializzate richieste per l'Austempering potrebbero non essere economicamente vantaggiose.

Comprendere queste limitazioni è la chiave per sfruttare l'Austempering per il suo scopo previsto: creare componenti eccezionalmente tenaci dove altri metodi non riescono.

Tabella Riassuntiva:

| Svantaggio | Impatto Chiave |

|---|---|

| Restrizioni sui Materiali | Limitato a leghe specifiche (es. acciai al carbonio medio/alto, ghisa duttile) con un diagramma TTT idoneo. |

| Limiti di Dimensione della Sezione | Inefficace per pezzi spessi (>10 mm) a causa del raffreddamento e della microstruttura non uniformi. |

| Lungo Tempo di Lavorazione | La permanenza isotermica può richiedere ore, riducendo la produttività e aumentando i costi. |

| Necessità di Attrezzature di Precisione | Richiede forni specializzati e costosi (es. bagni di sale) per un controllo esatto della temperatura. |

| Minore Durezza di Picco | La struttura bainitica offre una tenacità superiore ma minore durezza rispetto alla martensite ottenuta con il raffreddamento convenzionale. |

Ottimizza il Tuo Processo di Trattamento Termico con KINTEK

Comprendere i limiti di processi come l'Austempering è fondamentale per selezionare la soluzione giusta per le tue esigenze di laboratorio o di produzione. In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio e materiali di consumo di alta qualità su misura per le tue specifiche sfide di trattamento termico.

Sia che tu stia lavorando con leghe speciali o che tu richieda un controllo preciso della temperatura, la nostra gamma di forni e attrezzature ausiliarie può aiutarti a ottenere risultati coerenti e affidabili. Lascia che i nostri esperti ti aiutino a trovare la configurazione perfetta per migliorare la tua efficienza e i tuoi risultati.

Pronto a migliorare le tue capacità di trattamento termico? Contatta oggi il nostro team per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo