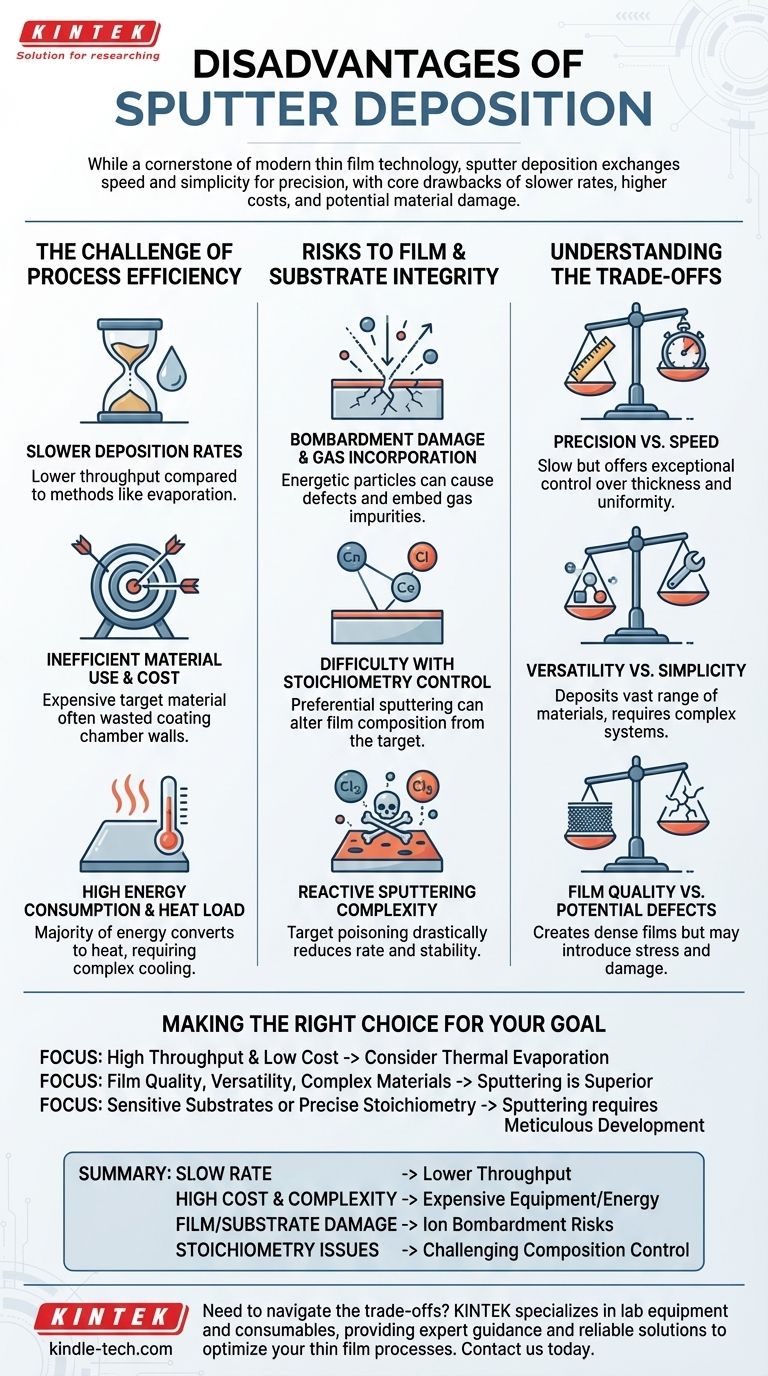

Sebbene la deposizione per sputtering sia un pilastro della moderna tecnologia dei film sottili, non è priva di significativi svantaggi. I principali svantaggi sono la sua velocità di deposizione relativamente lenta rispetto a metodi come l'evaporazione, la sua complessità di processo che richiede attrezzature costose e i rischi intrinseci per l'integrità del materiale, come la contaminazione del film e il potenziale danneggiamento del substrato dovuto al bombardamento ionico.

Lo sputtering scambia velocità e semplicità con precisione e versatilità. I suoi svantaggi principali—tassi più lenti, costi più elevati e potenziale danneggiamento del materiale—sono i diretti compromessi per ottenere film densi, uniformi e altamente controllati che altri metodi spesso non possono produrre.

La sfida dell'efficienza del processo

La deposizione per sputtering è un processo altamente controllato ma spesso inefficiente. La fisica fondamentale dell'espulsione di atomi uno per uno da un bersaglio tramite bombardamento ionico introduce limitazioni in termini di velocità, costo e consumo energetico.

Tassi di deposizione più lenti

Rispetto all'evaporazione termica, dove il materiale viene rapidamente fatto bollire, lo sputtering è un processo di rimozione atomo per atomo molto più lento. Ciò si traduce in tassi di deposizione inferiori, che possono rappresentare un collo di bottiglia negli ambienti di produzione ad alto volume.

Uso inefficiente del materiale e costi

Il bersaglio di sputtering, spesso realizzato in materiale costoso e di elevata purezza, rappresenta un costo operativo significativo. Gli atomi spruzzati vengono espulsi in varie direzioni, rivestendo non solo il substrato ma anche le pareti della camera e gli accessori, portando a uno scarso utilizzo del materiale.

Elevato consumo energetico e carico termico

La stragrande maggioranza dell'energia degli ioni bombardanti viene convertita in calore sul bersaglio, non in energia cinetica per gli atomi spruzzati. Questo immenso carico termico deve essere gestito attivamente con complessi sistemi di raffreddamento per prevenire danni al bersaglio e mantenere la stabilità del processo.

Rischi per l'integrità del film e del substrato

La natura energetica del processo di sputtering, sebbene benefica per la creazione di film densi, comporta anche dei rischi. L'ambiente del plasma e il bombardamento ionico possono introdurre difetti indesiderati o alterare le proprietà fondamentali del materiale.

Danni da bombardamento e incorporazione di gas

Le particelle energetiche all'interno del plasma possono causare danni da radiazioni o bombardamento, specialmente a substrati sensibili o al film in crescita stesso. Inoltre, gli atomi del gas del plasma (tipicamente Argon) possono incorporarsi nel film, creando impurità che ne alterano le proprietà elettriche, ottiche o meccaniche.

Difficoltà nel controllo della stechiometria

Quando si spruzzano materiali composti o leghe, un elemento può essere spruzzato più facilmente di un altro (un fenomeno chiamato sputtering preferenziale). Ciò può far sì che la composizione del film depositato differisca dalla composizione del bersaglio, rendendo il controllo preciso della stechiometria una sfida significativa.

Complessità dello sputtering reattivo

L'introduzione di un gas reattivo (come ossigeno o azoto) per creare film di ossido o nitruro richiede un controllo estremamente attento. Se non gestita correttamente, la superficie del bersaglio stesso può ricoprirsi del composto—una condizione nota come avvelenamento del bersaglio—che riduce drasticamente il tasso di deposizione e la stabilità del processo.

Comprendere i compromessi

Nessuna tecnica di deposizione è perfetta. Gli svantaggi dello sputtering devono essere valutati rispetto ai suoi vantaggi unici, rendendola una scelta ingegneristica basata su obiettivi specifici del progetto.

Precisione vs. Velocità

Lo sputtering è lento, ma offre un controllo eccezionale sullo spessore e l'uniformità del film su ampie aree, specialmente quando viene utilizzata la rotazione del substrato. Metodi come l'evaporazione termica sono più veloci ma offrono molto meno controllo sulla struttura e la consistenza del film.

Versatilità vs. Semplicità

Lo sputtering è altamente versatile. Può depositare una vasta gamma di materiali, incluse leghe e isolanti (utilizzando alimentatori RF), che sono impossibili da depositare tramite evaporazione termica. Questa versatilità comporta il costo di sistemi a vuoto, alimentatori e gestione dei gas più complessi e costosi.

Qualità del film vs. Potenziali difetti

Lo stesso bombardamento energetico che crea film densi e fortemente aderenti può anche introdurre stress, incorporazione di gas e danni al substrato. Ottenere film di alta qualità richiede un attento equilibrio, ottimizzando i parametri di processo per massimizzare i benefici e minimizzare gli svantaggi.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione richiede l'allineamento delle capacità del processo con il tuo obiettivo primario.

- Se il tuo obiettivo principale è l'elevata produttività e il basso costo per metalli semplici: L'evaporazione termica potrebbe essere una scelta più efficiente, a condizione che tu possa tollerare le sue limitazioni in termini di uniformità e scelta del materiale.

- Se il tuo obiettivo principale è la qualità del film, la versatilità del materiale o la deposizione di materiali complessi: Lo sputtering è spesso il metodo superiore, a condizione che tu possa sostenere il costo iniziale più elevato e la complessità del processo.

- Se stai lavorando con substrati sensibili o richiedi una stechiometria precisa: Lo sputtering è fattibile, ma richiede uno sviluppo meticoloso del processo per mitigare i danni e controllare la composizione finale del film.

Comprendere queste limitazioni è il primo passo per sfruttare i punti di forza unici della deposizione per sputtering per la tua specifica applicazione.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Tasso di deposizione lento | Minore produttività rispetto ai metodi di evaporazione. |

| Costo e complessità elevati | Bersagli, attrezzature costose e alto consumo energetico. |

| Rischio di danni al film/substrato | Il bombardamento ionico può causare difetti e incorporazione di gas. |

| Difficoltà con la stechiometria | Difficile controllare la composizione per leghe/composti. |

Hai bisogno di orientarti tra i compromessi della deposizione di film sottili per il tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo consulenza esperta e soluzioni affidabili per lo sputtering e altre tecniche di deposizione. Il nostro team può aiutarti a selezionare l'attrezzatura giusta per bilanciare qualità del film, costi e produttività per i tuoi specifici obiettivi di ricerca o produzione. Contattaci oggi stesso per ottimizzare i tuoi processi di film sottili!

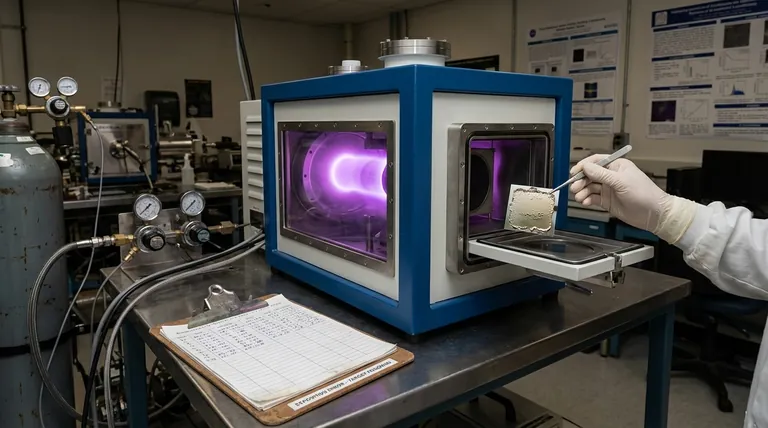

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati