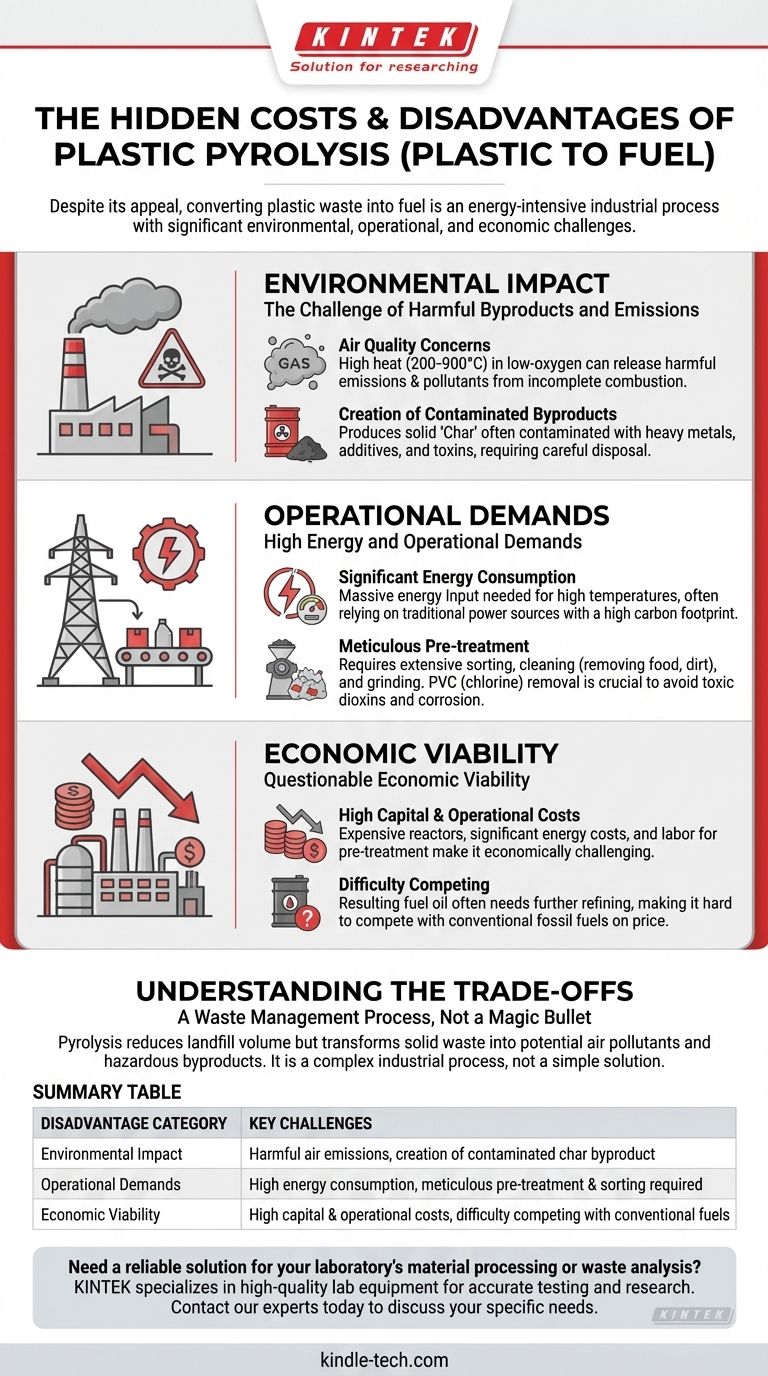

Nonostante il suo fascino, il processo di conversione dei rifiuti plastici in carburante tramite pirolisi è gravato da significativi svantaggi ambientali, operativi ed economici. Le alte temperature richieste e la complessità chimica dei rifiuti plastici misti creano sfide spesso trascurate, inclusa la potenziale emissione di sostanze nocive nell'aria e la creazione di altri sottoprodotti contaminati che richiedono un'attenta gestione.

La sfida principale della pirolisi della plastica è che non è una soluzione pulita o semplice. È un processo industriale ad alta intensità energetica che può scambiare una forma di inquinamento (rifiuti solidi) con un'altra (emissioni atmosferiche e sottoprodotti pericolosi) se non eseguito sotto controlli rigorosi e costosi.

La sfida dei sottoprodotti e delle emissioni nocive

La promessa principale della pirolisi è quella di scomporre le plastiche complesse in sostanze più semplici e utili. Tuttavia, la realtà di questa decomposizione chimica è disordinata e crea prodotti che possono essere altrettanto problematici quanto i rifiuti originali.

Preoccupazioni per la qualità dell'aria

Il processo richiede il riscaldamento della plastica a temperature estremamente elevate (200-900°C) in un ambiente a basso contenuto di ossigeno. Se il sistema non è perfettamente progettato, gestito e mantenuto, queste condizioni possono portare al rilascio di emissioni nocive nell'atmosfera, con un impatto negativo sulla qualità dell'aria.

Qualsiasi perdita o combustione incompleta può rilasciare un cocktail di inquinanti, minando l'affermazione della tecnologia come soluzione "ecologica".

Creazione di sottoprodotti contaminati

La pirolisi non crea solo combustibile liquido. Produce anche un residuo solido noto come carbone e gas non condensabili. La composizione di questo carbone può essere contaminata da metalli pesanti, additivi e altre tossine presenti nei rifiuti plastici originali, rendendo il suo smaltimento una nuova sfida ambientale.

Elevato fabbisogno energetico e operativo

La semplicità teorica di "riscaldare la plastica" nasconde una realtà industriale complessa e ad alta intensità di risorse. I requisiti operativi per una pirolisi di successo sono un grave svantaggio, che incide sia sull'impronta ambientale che sulla redditività economica.

Consumo energetico significativo

Raggiungere e mantenere le alte temperature necessarie per la pirolisi richiede un'enorme quantità di energia. Il bilancio energetico dell'intera operazione può essere sfavorevole, il che significa che l'energia necessaria per far funzionare l'impianto può essere sostanziale rispetto al valore energetico del carburante che produce.

Questo elevato input energetico si basa spesso su fonti di energia tradizionali, contribuendo a un'impronta di carbonio che può annullare i benefici del riciclo della plastica.

La necessità di un pre-trattamento meticoloso

I rifiuti plastici non sono una materia prima uniforme o pulita. I riferimenti evidenziano la necessità di rimuovere le impurità e macinare il materiale, ma questo passaggio è un onere operativo importante. Residui di cibo, sporco e altri materiali non plastici devono essere rimossi.

Inoltre, diversi tipi di plastica (come il PVC, che contiene cloro) possono corrodere le apparecchiature e creare sostanze altamente tossiche come le diossine durante il riscaldamento, richiedendo un'attenta selezione prima della lavorazione. Questo pre-trattamento aggiunge costi, manodopera e complessità significativi.

Comprendere i compromessi

Considerare la pirolisi come una cura perfetta per l'inquinamento da plastica è un errore comune. Riconoscerne i compromessi è fondamentale per qualsiasi seria valutazione della tecnologia.

Un processo di gestione dei rifiuti, non una bacchetta magica

La pirolisi è fondamentalmente una tecnologia di trattamento dei rifiuti. Può ridurre il volume della plastica destinata alle discariche, ma non elimina il problema principale. Trasforma un problema visibile di rifiuti solidi in problemi meno visibili ma potenzialmente più dannosi legati alla qualità dell'aria e ai sottoprodotti pericolosi.

Dubbia redditività economica

La combinazione di elevati costi di capitale per il reattore, significativi costi energetici continui e manodopera intensiva per il pre-trattamento rende la pirolisi economicamente impegnativa. Il combustibile liquido risultante spesso richiede ulteriore raffinazione per essere utilizzabile, aggiungendo un altro livello di spesa. Ciò rende difficile per il combustibile derivato dalla pirolisi competere con i combustibili fossili convenzionali sul prezzo.

Valutare la pirolisi per il tuo obiettivo

Per prendere una decisione informata, devi allineare le capacità della tecnologia con il tuo obiettivo specifico.

- Se il tuo obiettivo principale è la sostenibilità ambientale: Devi richiedere un'analisi completa del ciclo di vita, inclusa la fonte di energia per l'impianto e un piano trasparente per la gestione di tutti i sottoprodotti e le emissioni.

- Se il tuo obiettivo principale è l'investimento economico: Devi valutare rigorosamente il costo e la consistenza della tua materia prima plastica, poiché l'efficienza operativa e la redditività sono altamente sensibili alla qualità dei rifiuti e alle esigenze di pre-trattamento.

In definitiva, una valutazione lucida rivela che la pirolisi non è una soluzione semplice ma un processo industriale complesso con serie limitazioni che devono essere gestite con attenzione.

Tabella riassuntiva:

| Categoria di svantaggio | Sfide chiave |

|---|---|

| Impatto ambientale | Emissioni atmosferiche nocive, creazione di sottoprodotti di carbone contaminati |

| Fabbisogno operativo | Elevato consumo energetico, pre-trattamento e selezione meticolosi richiesti |

| Redditività economica | Elevati costi di capitale e operativi, difficoltà a competere con i combustibili convenzionali |

Hai bisogno di una soluzione affidabile per la lavorazione dei materiali o l'analisi dei rifiuti del tuo laboratorio? Le sfide di processi complessi come la pirolisi sottolineano la necessità di apparecchiature precise e affidabili. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, fornendo gli strumenti necessari per test, analisi e ricerche accurate. Lascia che ti aiutiamo a ottimizzare le tue operazioni e a raggiungere i tuoi obiettivi di sostenibilità con fiducia. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio!

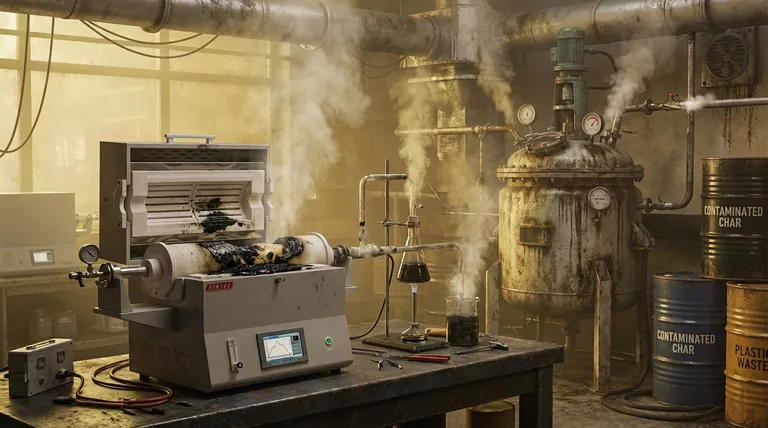

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura