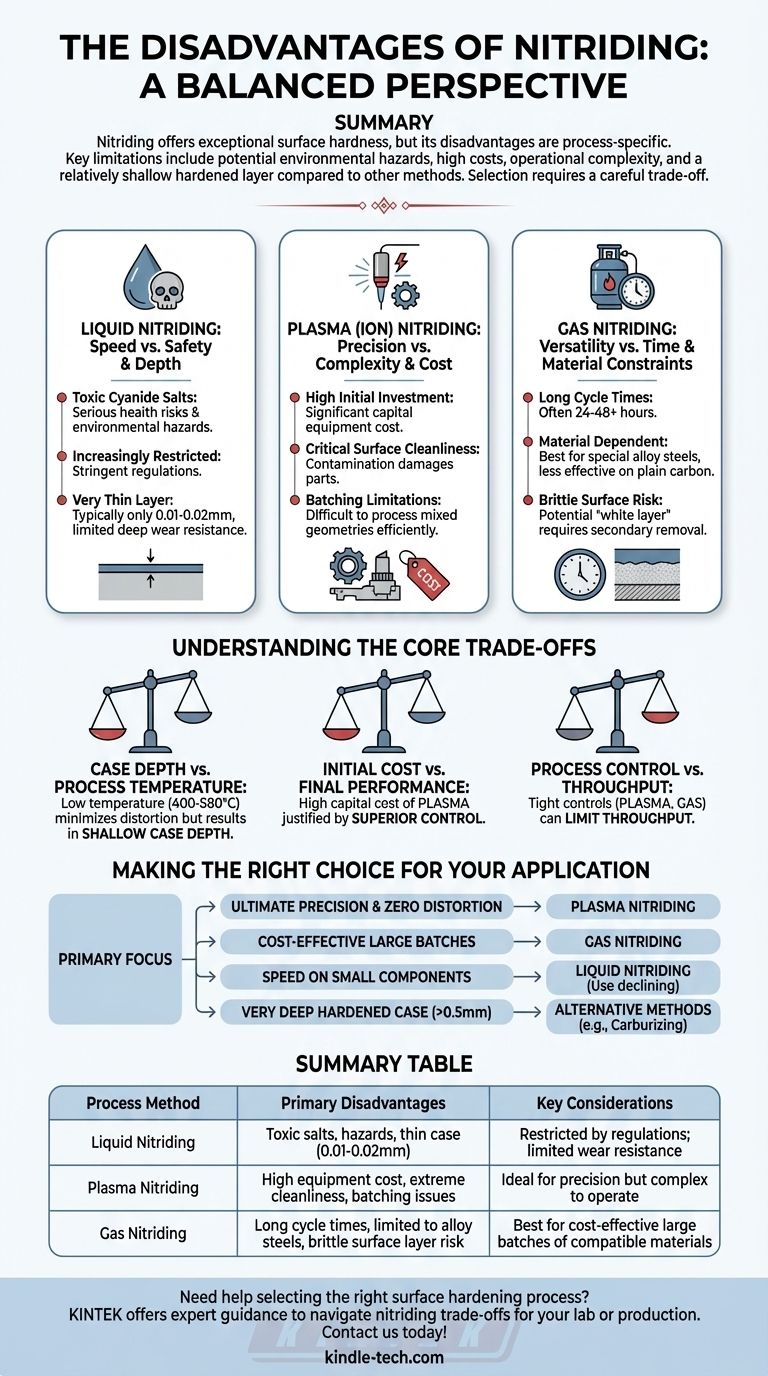

In breve, i principali svantaggi della nitrurazione sono le sue limitazioni specifiche del processo, inclusi i potenziali pericoli ambientali con la nitrurazione liquida, i costi iniziali elevati e la complessità operativa con la nitrurazione al plasma, e la creazione di uno strato indurito relativamente sottile rispetto ad altri metodi di indurimento superficiale. Questi inconvenienti significano che la selezione di un processo di nitrurazione richiede un attento compromesso tra costi, requisiti di prestazione e vincoli operativi.

Sebbene la nitrurazione offra un'eccezionale durezza superficiale e resistenza all'usura con una distorsione minima del pezzo, la sua efficacia non è universale. Gli svantaggi dipendono fortemente dal metodo specifico scelto – liquido, gassoso o al plasma – e devono essere valutati in base al materiale specifico del progetto, al budget e agli obiettivi di prestazione.

Svantaggi specifici del processo: non tutte le nitrurazioni sono uguali

Il termine "nitrurazione" copre diversi processi industriali distinti. Gli svantaggi sono raramente generali e sono più spesso legati al metodo specifico che si sta valutando.

Nitrurazione liquida: velocità vs. sicurezza e profondità

La nitrurazione liquida è nota per la sua velocità ma comporta compromessi significativi. Lo svantaggio principale è l'uso di sali di cianuro tossici in molte formulazioni tradizionali.

Ciò crea seri rischi per la salute degli operatori e significative sfide ambientali per lo smaltimento dei rifiuti. A causa di queste preoccupazioni, il processo è sempre più limitato dalle normative, anche con lo sviluppo di alternative non tossiche.

Inoltre, la nitrurazione liquida produce tipicamente uno strato indurito molto sottile, spesso solo 0,01-0,02 mm, che potrebbe non essere sufficiente per applicazioni che richiedono una maggiore resistenza all'usura.

Nitrurazione al plasma (ionica): precisione vs. complessità e costi

La nitrurazione al plasma offre un controllo eccellente ma introduce ostacoli tecnici e finanziari. Il più significativo è l'elevato investimento iniziale in attrezzature al plasma, che può essere una barriera per molte operazioni.

Il processo stesso è anche impegnativo. La pulizia della superficie del componente è assolutamente critica; qualsiasi contaminazione può portare a archi elettrici instabili che possono danneggiare il pezzo.

Operativamente, ci sono limitazioni sul raggruppamento. A causa della fisica della relazione potenza-superficie, è difficile trattare componenti di dimensioni o geometrie diverse in un unico lotto, riducendo l'efficienza della produzione.

Nitrurazione gassosa: versatilità vs. tempo e vincoli materiali

La nitrurazione gassosa è un metodo ampiamente utilizzato, ma non è privo di sfide. Il suo svantaggio più notevole è il lungo tempo di ciclo, che può spesso estendersi a 24-48 ore o più, rendendolo più lento di altri metodi.

Questo processo dipende anche dal materiale trattato. Funziona meglio su acciai legati speciali contenenti elementi che formano nitruri come alluminio, cromo e molibdeno. È molto meno efficace sugli acciai al carbonio semplici.

Se i parametri del processo non sono controllati con precisione, la nitrurazione gassosa può anche produrre uno "strato bianco" fragile sulla superficie che potrebbe dover essere rimosso tramite operazioni di rettifica o lappatura secondarie.

Comprendere i compromessi fondamentali

La scelta di un processo di indurimento superficiale richiede il riconoscimento delle sue limitazioni intrinseche. Per la nitrurazione, i compromessi chiave ruotano attorno alla profondità, al costo e alle realtà operative.

Profondità dello strato vs. temperatura del processo

La nitrurazione è un processo a bassa temperatura (tipicamente 400-580°C), che è il suo più grande vantaggio in quanto riduce al minimo la distorsione. Tuttavia, questa bassa temperatura limita anche la velocità di diffusione dell'azoto, risultando in una profondità dello strato relativamente bassa rispetto a processi a temperature più elevate come la carburazione.

Costo iniziale vs. prestazioni finali

L'elevato costo capitale dei sistemi di nitrurazione al plasma deve essere giustificato dalla necessità di un controllo superiore sulle proprietà dello strato e dalla capacità di trattare forme complesse senza distorsioni. Per parti più semplici dove una certa distorsione è tollerabile, metodi meno costosi possono essere più economici.

Controllo del processo vs. produttività

Gli stretti controlli richiesti per la nitrurazione al plasma (pulizia, raggruppamento) e la nitrurazione gassosa (controllo dell'atmosfera) possono limitare la produttività. Ciò contrasta con la natura più rapida, ma più pericolosa e meno precisa, della nitrurazione liquida.

Fare la scelta giusta per la tua applicazione

La selezione del metodo di nitrurazione corretto, o la scelta di un'alternativa, dipende interamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima precisione su parti complesse con zero distorsioni: La nitrurazione al plasma è la scelta superiore, a condizione che tu possa giustificare l'elevato costo iniziale e gestire le sue complessità operative.

- Se il tuo obiettivo principale è un trattamento economicamente vantaggioso per grandi lotti di acciai legati idonei: La nitrurazione gassosa è spesso l'opzione più equilibrata, supponendo che il tuo programma di produzione possa accogliere i suoi tempi di ciclo più lunghi.

- Se il tuo obiettivo principale è la velocità su piccoli componenti e operi sotto stretti controlli ambientali: La nitrurazione liquida potrebbe essere considerata, ma il suo utilizzo è in declino a causa di significative preoccupazioni per la salute e la sicurezza.

- Se il tuo obiettivo principale è ottenere uno strato indurito molto profondo (>0,5 mm): Dovresti valutare processi di indurimento superficiale alternativi come la carburazione, poiché la nitrurazione è fondamentalmente un metodo a strato superficiale.

Comprendere queste limitazioni è il primo passo per sfruttare efficacemente i potenti vantaggi della nitrurazione.

Tabella riassuntiva:

| Metodo di processo | Svantaggi principali | Considerazioni chiave |

|---|---|---|

| Nitrurazione liquida | Sali di cianuro tossici, pericoli ambientali, profondità dello strato molto sottile (0,01-0,02 mm) | Sempre più limitata dalle normative; resistenza all'usura limitata |

| Nitrurazione al plasma | Costo iniziale elevato delle attrezzature, richiede estrema pulizia superficiale, difficile elaborazione in lotti | Ideale per la precisione ma complessa da usare |

| Nitrurazione gassosa | Tempi di ciclo lunghi (24-48+ ore), limitata a specifici acciai legati, rischio di strato superficiale fragile | Ideale per grandi lotti economicamente vantaggiosi di materiali compatibili |

Hai bisogno di aiuto per selezionare il giusto processo di indurimento superficiale per le tue esigenze di laboratorio o produzione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo una guida esperta per aiutarti a navigare i compromessi della nitrurazione e di altri metodi. Che tu stia affrontando vincoli di materiale, considerazioni di budget o requisiti di prestazione, forniamo soluzioni personalizzate per migliorare la tua efficienza operativa. Contattaci oggi per discutere il tuo progetto e scoprire come KINTEK può supportare i tuoi obiettivi di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Di che materiale sono fatti i tubi per forni? Scegliere il materiale giusto per il successo ad alta temperatura

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Come funziona un forno tubolare? Una guida alla lavorazione controllata ad alta temperatura

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura