I principali svantaggi di un forno a induzione sono la mancanza di capacità di affinazione metallurgica, l'inflessibilità operativa per determinati programmi di produzione e l'elevata dipendenza dalla qualità delle materie prime caricate. Poiché il calore viene generato direttamente all'interno del metallo, non esiste una fonte di calore secondaria per rimuovere efficacemente le impurità tramite la scoria, rendendo la qualità del prodotto finale interamente dipendente dalla qualità dell'input.

Sebbene apprezzato per la sua precisione, pulizia ed efficienza, un forno a induzione è fondamentalmente un dispositivo di rifusione, non di affinazione. I suoi principali inconvenienti derivano da questa limitazione e dai vincoli operativi che impone, in particolare per le operazioni continue o su larga scala.

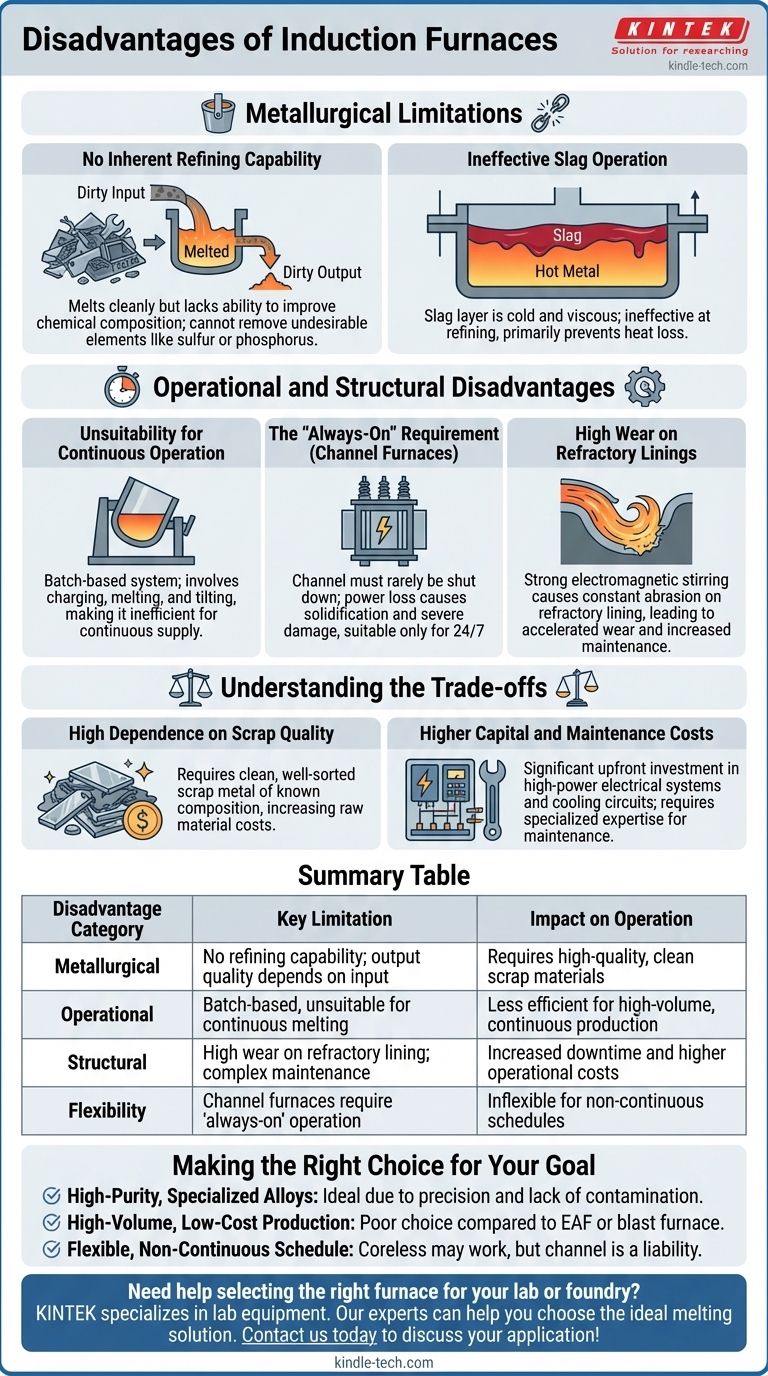

Limitazioni Metallurgiche

Il principio fondamentale del riscaldamento a induzione, ovvero la generazione di calore all'interno della carica stessa, è sia il suo più grande punto di forza sia la fonte della sua debolezza principale. Fonde il materiale in modo pulito ma offre quasi nessuna capacità di migliorarne la composizione chimica.

Nessuna Capacità di Affinazione Intrinseca

Un forno a induzione fonde semplicemente il materiale caricato. A differenza di un Forno ad Arco Elettrico (EAF), manca dell'arco ad alta intensità e delle reazioni chimiche necessarie per rimuovere elementi indesiderati come zolfo e fosforo.

La composizione chimica del prodotto finale sarà quasi identica a quella della rottamazione e delle leghe che si inseriscono. Ciò significa che non è possibile utilizzarlo per trasformare rottami contaminati di bassa qualità in metallo di alta qualità.

Funzionamento delle Scorie Inefficace

In altri tipi di forni, uno strato di scoria fusa sopra il metallo viene surriscaldato, consentendogli di assorbire le impurità. In un forno a induzione, il metallo è più caldo della scoria.

Ciò si traduce in uno strato di scoria relativamente freddo e viscoso che è inefficace nell'affinazione. La sua funzione principale è semplicemente quella di prevenire la perdita di calore e l'ossidazione, non di pulire il metallo.

Svantaggi Operativi e Strutturali

Oltre alla metallurgia, i forni a induzione presentano diverse sfide operative che possono renderli inadatti per alcuni tipi di fonderie o programmi di produzione.

Inadeguatezza per il Funzionamento Continuo

La maggior parte dei forni a induzione sono sistemi a lotti. Il processo prevede la carica del forno, la fusione del materiale e quindi l'inclinazione dell'intero recipiente per versare il metallo in una siviera o in uno stampo.

Questo ciclo di carica e inclinazione lo rende meno efficiente per le applicazioni che richiedono una fornitura continua e ininterrotta di metallo fuso.

Il Requisito "Sempre Attivo" per i Forni a Canale

Uno specifico tipo, il forno a induzione a canale, funziona come un trasformatore in cui un anello di metallo fuso funge da secondario. Questo design è altamente efficiente ma presenta un grave inconveniente.

Il forno raramente può essere spento. Se l'alimentazione viene interrotta o il forno viene spento, il metallo nel canale si solidificherà, il che può danneggiare gravemente il rivestimento refrattario e richiedere un riavvio molto costoso e lungo. Ciò li rende adatti solo per operazioni 24 ore su 24, 7 giorni su 7.

Elevata Usura dei Rivestimenti Refrattari

Il campo elettromagnetico che riscalda il metallo crea anche una forte azione di agitazione. Sebbene ciò sia eccellente per creare una lega omogenea e uniformemente miscelata, provoca anche un movimento costante del metallo fuso contro il rivestimento refrattario del forno.

Questa azione abrasiva continua può portare a un'usura accelerata del rivestimento, aumentando i costi di manutenzione e richiedendo tempi di fermo più frequenti per le riparazioni.

Comprendere i Compromessi

Scegliere un forno a induzione comporta l'accettazione di una chiara serie di compromessi. La sua precisione e pulizia hanno il costo della flessibilità e della potenza di affinazione.

Elevata Dipendenza dalla Qualità della Rottamazione

L'incapacità di affinare il materiale significa che l'intero modello di business di una fonderia con forno a induzione dipende dall'approvvigionamento di rottami metallici puliti, ben selezionati e di composizione nota.

Ciò può aumentare significativamente i costi delle materie prime rispetto alle operazioni che possono utilizzare rottami di qualità inferiore e più economici e affinarli nel forno.

Costi di Capitale e Manutenzione Più Elevati

I sistemi elettrici ad alta potenza, inclusi alimentatori, banchi di condensatori e circuiti di raffreddamento ad acqua per impieghi gravosi, rappresentano un investimento iniziale significativo.

Inoltre, la manutenzione di questi complessi sistemi elettrici e la gestione della sostituzione regolare dei rivestimenti refrattari richiedono competenze specializzate e aumentano il budget operativo continuo.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, gli svantaggi di un forno a induzione sono svantaggi solo se sono in conflitto con i tuoi specifici requisiti di produzione.

- Se il tuo obiettivo principale è produrre leghe specializzate di elevata purezza da input puliti: La precisione e l'assenza di contaminazione sono ideali, rendendo accettabili i compromessi.

- Se il tuo obiettivo principale è la produzione di acciaio o ferro ad alto volume e a basso costo: La natura a lotti e l'incapacità di affinare rottami di bassa qualità rendono il forno a induzione una scelta sbagliata rispetto a un EAF o a un altoforno.

- Se il tuo obiettivo principale è operare con un programma flessibile e non continuo: Un forno a induzione senza nucleo può funzionare, ma il requisito "sempre attivo" di un forno a canale è una responsabilità significativa.

Scegliere la giusta tecnologia per forni richiede una chiara comprensione non solo di ciò che fa bene, ma anche di ciò che fondamentalmente non può fare.

Tabella Riassuntiva:

| Categoria di Svantaggio | Limitazione Chiave | Impatto sull'Operazione |

|---|---|---|

| Metallurgico | Nessuna capacità di affinazione; la qualità dell'output dipende dall'input | Richiede rottami metallici puliti e di alta qualità |

| Operativo | Basato su lotti, inadatto alla fusione continua | Meno efficiente per la produzione continua ad alto volume |

| Strutturale | Elevata usura del rivestimento refrattario; manutenzione complessa | Aumento dei tempi di inattività e maggiori costi operativi |

| Flessibilità | I forni a canale richiedono un funzionamento "sempre attivo" | Inflessibile per programmi non continui |

Hai bisogno di aiuto per selezionare il forno giusto per il tuo laboratorio o fonderia? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, al servizio delle esigenze di laboratorio. I nostri esperti possono aiutarti a scegliere la soluzione di fusione ideale in base ai tuoi specifici obiettivi di produzione e requisiti dei materiali. Contattaci oggi per discutere la tua applicazione e assicurarti di ottenere le prestazioni di cui hai bisogno!

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Come controllare il calore di un riscaldatore a induzione? Padroneggiare Potenza, Frequenza e Ciclo di Lavoro

- Qual è il processo di brasatura a induzione? Ottenere giunzioni metalliche veloci, precise e ripetibili

- Quali sono i materiali per il rivestimento acido e il rivestimento basico nel forno a induzione elettrico? Scegli il refrattario giusto per la tua fusione

- Quali sono le funzioni primarie del rivestimento di un forno a induzione? Ruoli essenziali di sicurezza ed efficienza nella fusione dei metalli

- Quali sono i vantaggi del riscaldamento ad alta frequenza? Ottieni velocità e precisione senza pari

- A cosa servono le bobine a induzione? Riscaldamento di precisione per tempra, brasatura e forgiatura dei metalli

- Quali sono i vantaggi del forno a induzione? Ottieni una qualità e un'efficienza del metallo superiori

- Qual è il principio base del forno a induzione? Ottenere una fusione rapida e pulita del metallo