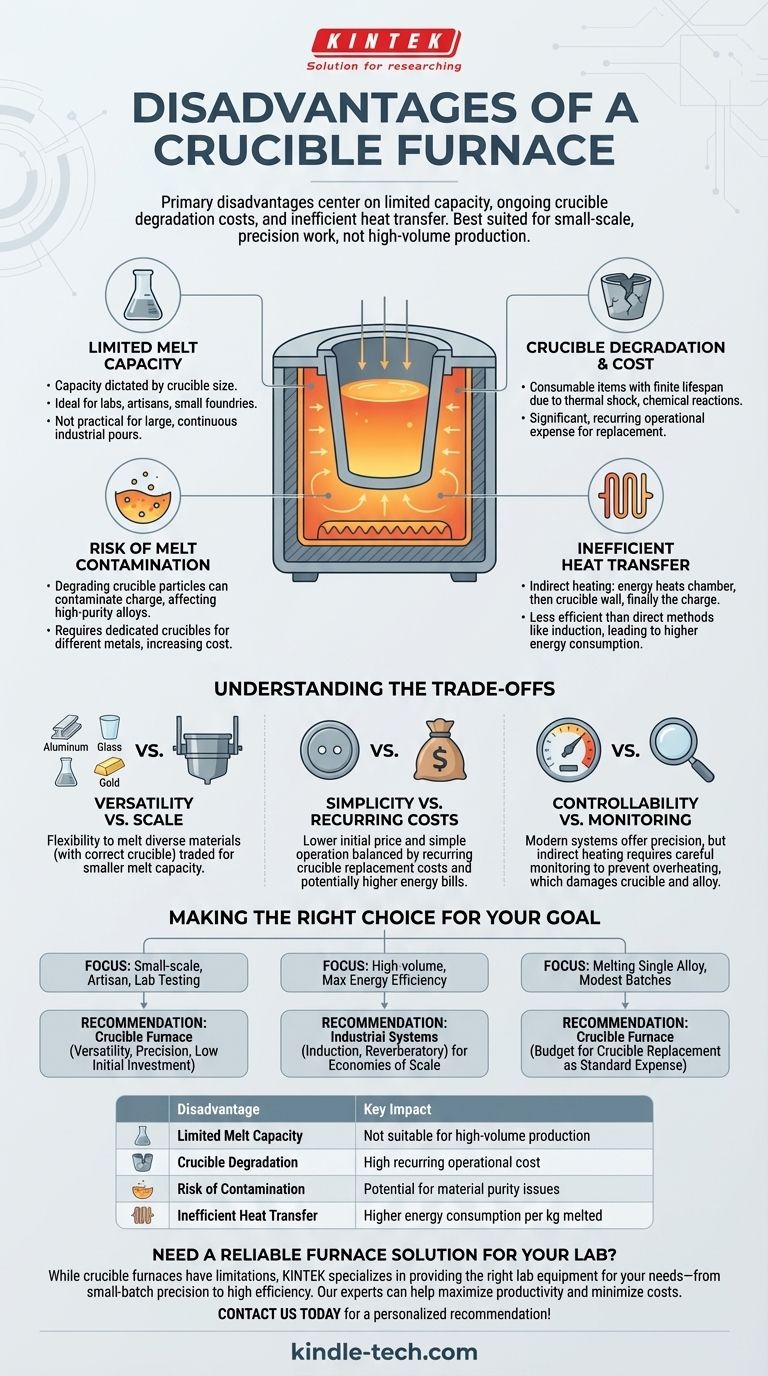

I principali svantaggi di un forno a crogiolo sono incentrati sulla loro capacità limitata, sul costo operativo continuo derivante dal degrado del crogiolo e sulle inefficienze intrinseche nel trasferimento di calore. Sebbene eccezionalmente utili, questi fattori li rendono più adatti per lavori di precisione su piccola scala piuttosto che per la produzione industriale ad alto volume.

Sebbene siano molto versatili per le applicazioni in piccoli lotti, i limiti fondamentali di un forno a crogiolo sono la sua scala e la natura di materiale di consumo del crogiolo stesso. Ciò introduce una spesa operativa ricorrente e un punto critico di potenziale guasto meno prevalente nei forni industriali più grandi.

Come funziona un forno a crogiolo

Per comprenderne i limiti, è essenziale comprenderne il design semplice. Un forno a crogiolo ha due componenti principali che ne definiscono la funzione e gli svantaggi.

Il sistema di riscaldamento

La cavità del forno contiene un elemento riscaldante, tipicamente alimentato da elettricità o gas. Il suo unico compito è generare calore intenso all'interno della camera isolata.

Il crogiolo

Il crogiolo è un contenitore a forma di tazza realizzato con un materiale in grado di resistere a temperature estreme, come grafite o carburo di silicio. Si trova all'interno del forno e contiene il metallo o altro materiale (il "carico") da fondere. Il calore generato dagli elementi si trasferisce attraverso le pareti del crogiolo per fondere il carico al suo interno.

Principali svantaggi dei forni a crogiolo

La semplicità del design che rende accessibili questi forni crea anche specifiche sfide operative e limitazioni.

Capacità di fusione limitata

La quantità di materiale che è possibile fondere è strettamente dettata dalle dimensioni del crogiolo. Ciò li rende ideali per laboratori, artigiani, gioiellieri e fonderie su piccola scala.

Tuttavia, non sono pratici per applicazioni che richiedono colate grandi e continue di metallo fuso, come si vede nelle principali fonderie industriali.

Degrado e costo del crogiolo

I crogioli sono articoli di consumo con una durata limitata. Sono soggetti a un'immensa sollecitazione termica (shock termico) dovuta ai cicli ripetuti di riscaldamento e raffreddamento.

Questa sollecitazione costante, insieme alle reazioni chimiche con il metallo fuso e l'ossigeno, provoca il degrado, la rottura o il cedimento del crogiolo nel tempo. La sostituzione dei crogioli diventa un costo operativo significativo e ricorrente.

Rischio di contaminazione del fuso

Man mano che un crogiolo si usura, particelle dalle sue pareti possono sfaldarsi e contaminare il materiale fuso. Questo è un problema critico nelle applicazioni che richiedono leghe di elevata purezza.

Per evitare la contaminazione incrociata tra metalli diversi, è spesso richiesto un crogiolo separato e dedicato per ogni tipo di lega, aumentando ulteriormente la complessità operativa e i costi.

Inefficiente trasferimento di calore

Un forno a crogiolo si basa sul riscaldamento indiretto. L'energia deve prima riscaldare la camera del forno, quindi condursi attraverso la spessa parete del crogiolo e infine trasferirsi al carico.

Questo processo a più fasi è intrinsecamente meno efficiente dal punto di vista energetico rispetto ai metodi di riscaldamento diretto, come un forno a induzione, in cui il campo magnetico riscalda il metallo stesso. Ciò può portare a un maggiore consumo energetico per chilogrammo di metallo fuso.

Comprendere i compromessi

Gli svantaggi di un forno a crogiolo sono meglio compresi come compromessi per i suoi vantaggi distinti.

Versatilità contro scala

Un singolo forno a crogiolo può fondere una vasta gamma di materiali, dall'alluminio e ottone al vetro e ai metalli preziosi, semplicemente utilizzando il crogiolo corretto. Questa flessibilità viene scambiata con una capacità di fusione inferiore.

Semplicità contro costi ricorrenti

I forni a crogiolo hanno generalmente un prezzo di acquisto iniziale inferiore e sono più semplici da utilizzare rispetto ai sistemi industriali più complessi. Questa accessibilità è bilanciata dal costo ricorrente della sostituzione dei crogioli e dalle bollette energetiche potenzialmente più elevate.

Controllabilità contro monitoraggio

Sebbene i forni a crogiolo moderni offrano sistemi di controllo della temperatura precisi, ottenere tale precisione richiede un monitoraggio attento. Il metodo di riscaldamento indiretto implica che ci possa essere un ritardo tra la temperatura dell'elemento e la temperatura effettiva del fuso, richiedendo diligenza per prevenire il surriscaldamento, che può danneggiare il crogiolo e la lega.

Fare la scelta giusta per il tuo obiettivo

Scegli il tuo forno in base a una chiara comprensione di questi compromessi.

- Se la tua attenzione principale è la prototipazione su piccola scala, il lavoro artigianale o i test di laboratorio: Un forno a crogiolo offre una combinazione senza pari di versatilità, controllo di precisione e basso investimento iniziale.

- Se la tua attenzione principale è la produzione ad alto volume e la massima efficienza energetica: Dovresti prendere in considerazione sistemi industriali come forni a induzione o a riverbero che offrono migliori economie di scala.

- Se la tua attenzione principale è la fusione di una singola lega in lotti modesti: Un forno a crogiolo è un candidato valido, ma devi prevedere la sostituzione del crogiolo come spesa operativa standard.

In definitiva, comprendere questi limiti è fondamentale per sfruttare i vantaggi distinti del forno a crogiolo per le applicazioni giuste.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Capacità di fusione limitata | Non adatto per la produzione ad alto volume |

| Degrado del crogiolo | Elevato costo operativo ricorrente |

| Rischio di contaminazione | Potenziale di problemi di purezza del materiale |

| Inefficiente trasferimento di calore | Maggiore consumo energetico per kg fuso |

Hai bisogno di una soluzione di forno affidabile per il tuo laboratorio? Sebbene i forni a crogiolo presentino limitazioni, KINTEK è specializzata nel fornire le attrezzature da laboratorio giuste per le tue esigenze specifiche, che si tratti di un forno a crogiolo per lavori di precisione in piccoli lotti o di un'alternativa per una maggiore efficienza. I nostri esperti possono aiutarti a selezionare l'attrezzatura ideale per massimizzare la tua produttività e ridurre al minimo i costi operativi. Contattaci oggi per discutere la tua applicazione e ottenere una raccomandazione personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Come l'attrezzatura per la fusione ad arco sotto vuoto facilita la preparazione della lega Ti-Cr-Al-Nb? Spiegazione della fusione ad alta temperatura di precisione

- Cos'è un frame AC? Decodificare i due significati in Wi-Fi e Video

- Quali sono i punti di forza della brasatura? Ottenere un'unione metallica forte, pulita e precisa

- Una maggiore capacità termica implica un punto di fusione più elevato? Svelare la differenza fondamentale

- Qual è la funzione principale di un forno ad arco sotto vuoto nella preparazione dei RHEA? Raggiungere la fusione termica estrema