Nella fabbricazione di MEMS, la deposizione chimica da fase vapore (CVD) non è un singolo processo, ma una famiglia di tecniche, ciascuna distinta dalla pressione operativa e dalla fonte di energia. I tipi più comuni sono la CVD a bassa pressione (LPCVD), la CVD potenziata al plasma (PECVD) e la CVD a pressione atmosferica (APCVD). Ogni metodo viene scelto in base ai requisiti specifici per la qualità del film, la temperatura di deposizione e la complessità della struttura del dispositivo.

L'intuizione cruciale è che la scelta tra i diversi metodi CVD è un compromesso ingegneristico fondamentale. Si bilancia principalmente la temperatura di deposizione con la qualità del film e la capacità di rivestire uniformemente forme complesse, una proprietà nota come conformità.

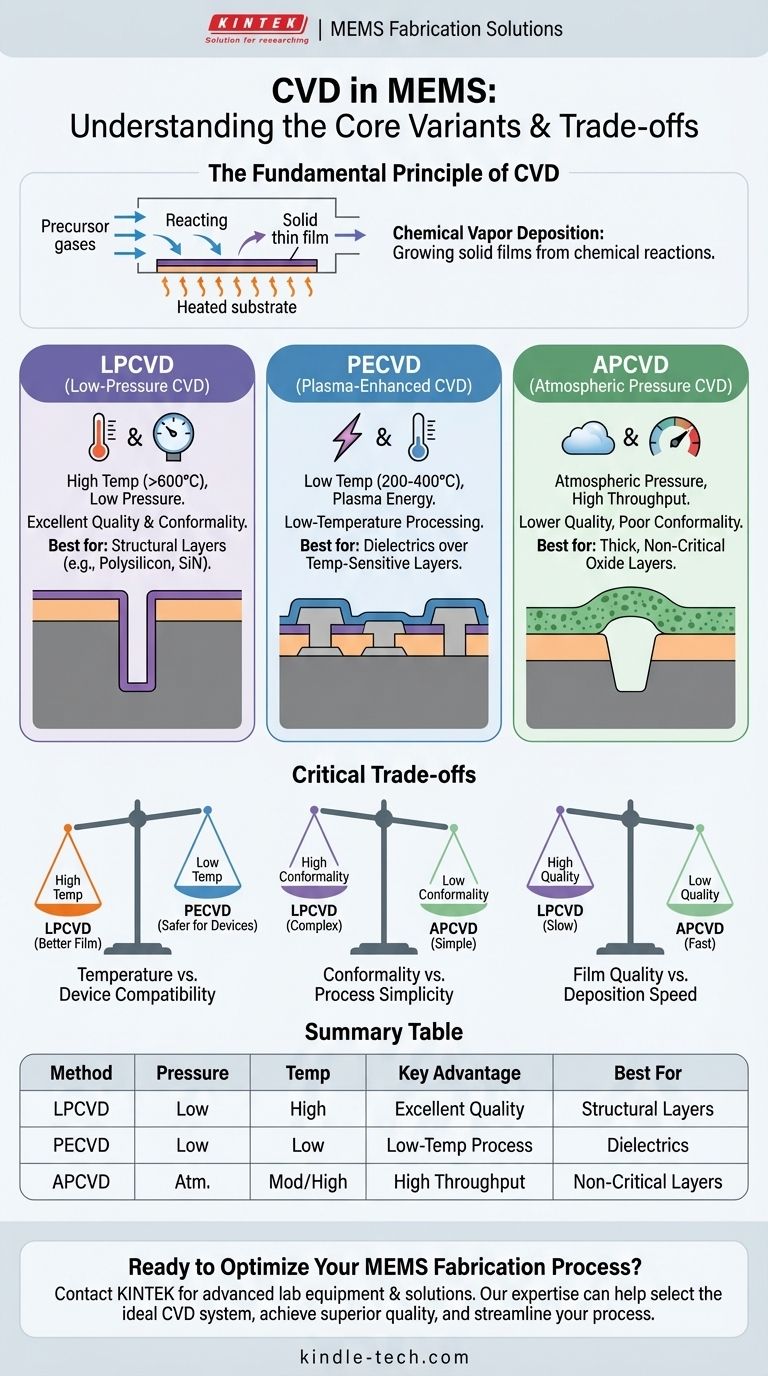

Il Principio Fondamentale della CVD

Cos'è la Deposizione Chimica da Fase Vapore?

La Deposizione Chimica da Fase Vapore è un processo in cui un film sottile solido viene fatto crescere su un substrato attraverso una reazione chimica. Gas precursori volatili vengono introdotti in una camera di reazione dove si decompongono o reagiscono sulla superficie riscaldata del substrato.

Questa reazione chimica distingue la CVD dalla Deposizione Fisica da Fase Vapore (PVD), che è un processo puramente fisico come l'evaporazione o lo sputtering. Nella CVD, il materiale depositato è il prodotto di una trasformazione chimica controllata.

Perché la CVD è Cruciale per i MEMS

La CVD è indispensabile nei MEMS per costruire le strutture microscopiche che definiscono il dispositivo. Viene utilizzata per depositare un'ampia gamma di materiali che fungono da strati strutturali (come il polisilicio), dielettrici isolanti (come il nitruro di silicio e il diossido di silicio) e strati protettivi di passivazione.

La capacità di controllare le proprietà del materiale e la microstruttura – sia amorfa, policristallina o monocristallina – rende la CVD uno strumento unicamente versatile per la fabbricazione di dispositivi.

Le Varianti Principali di CVD nella Fabbricazione di MEMS

LPCVD: Lo Standard di Alta Qualità

La Deposizione Chimica da Fase Vapore a Bassa Pressione (LPCVD) opera a pressioni molto basse e tipicamente ad alte temperature (spesso >600°C). La bassa pressione riduce le reazioni indesiderate in fase gassosa e aumenta il cammino libero medio delle molecole di gas.

Ciò si traduce in film con eccellente purezza, uniformità e eccezionale conformità. La conformità è la capacità di rivestire uniformemente superfici a gradini o irregolari, il che è fondamentale per strutture MEMS complesse e 3D. La LPCVD è il metodo preferito per depositare film di polisilicio e nitruro di silicio di alta qualità.

PECVD: Il Cavallo di Battaglia a Bassa Temperatura

La Deposizione Chimica da Fase Vapore Potenziata al Plasma (PECVD) utilizza un plasma ricco di energia per dissociare i gas precursori. Questo plasma fornisce l'energia per la reazione chimica, piuttosto che affidarsi esclusivamente alle alte temperature.

Il vantaggio chiave della PECVD è la sua temperatura di deposizione significativamente più bassa (tipicamente 200-400°C). Questo la rende ideale per depositare film in fasi successive del processo di fabbricazione, dopo che componenti sensibili alla temperatura come la metallizzazione in alluminio sono già stati creati.

APCVD: L'Opzione ad Alta Produttività

La Deposizione Chimica da Fase Vapore a Pressione Atmosferica (APCVD) è la variante più semplice, che opera a normale pressione atmosferica. La sua mancanza di un sistema a vuoto consente un'elevata produttività e costi di attrezzatura inferiori.

Tuttavia, l'alta pressione porta a più reazioni in fase gassosa, con conseguente minore qualità del film e scarsa conformità. Il suo utilizzo nei MEMS moderni è spesso limitato alla deposizione di strati dielettrici spessi e non critici, come il diossido di silicio, dove la velocità è più importante della precisione.

Comprendere i Compromessi Critici

Temperatura vs. Compatibilità del Dispositivo

Il compromesso più significativo è la temperatura di processo. Le alte temperature della LPCVD producono film superiori ma possono danneggiare o alterare gli strati precedentemente fabbricati su un wafer.

Se si sta depositando uno strato di passivazione finale su un dispositivo MEMS completamente formato con contatti metallici, l'alto calore della LPCVD lo distruggerebbe. In questo scenario, la bassa temperatura della PECVD è l'unica opzione praticabile.

Conformità vs. Semplicità del Processo

La conformità è una misura di quanto bene un film copre la topografia di un substrato. Per i dispositivi MEMS con trincee profonde o parti mobili complesse, l'alta conformità è non negoziabile.

La LPCVD eccelle qui, fornendo un rivestimento quasi perfetto su qualsiasi superficie. Al contrario, l'APCVD e, in misura minore, la PECVD, producono una deposizione "a vista" che si traduce in una scarsa copertura in trincee e angoli.

Qualità del Film vs. Velocità di Deposizione

I film LPCVD sono densi, puri e hanno basse sollecitazioni residue, il che li rende ideali per i componenti strutturali. Tuttavia, il processo è relativamente lento.

L'APCVD è molto veloce ma produce film porosi e a bassa densità. La PECVD si colloca nel mezzo, offrendo una qualità ragionevole a temperature più basse, ma l'idrogeno incorporato e altri sottoprodotti possono influenzare le proprietà del film.

Fare la Scelta Giusta per la Tua Applicazione

Il miglior metodo CVD dipende interamente dai requisiti specifici della fase di fabbricazione e del dispositivo.

- Se il tuo obiettivo principale è creare strati strutturali di alta purezza e uniformi: Usa la LPCVD per la sua qualità del film superiore e l'eccellente conformità, specialmente per il polisilicio e il nitruro di silicio.

- Se il tuo obiettivo principale è depositare un film dielettrico o di passivazione su un substrato sensibile alla temperatura: Usa la PECVD per evitare di danneggiare i componenti metallici sottostanti o precedentemente fabbricati.

- Se il tuo obiettivo principale è la deposizione rapida e a basso costo di uno strato di ossido spesso e non critico: Considera l'APCVD per la sua elevata produttività, accettando il compromesso di una qualità inferiore e una scarsa conformità.

Comprendendo questi compromessi fondamentali, puoi selezionare strategicamente il processo CVD che garantisce le prestazioni e l'affidabilità del tuo dispositivo MEMS.

Tabella Riepilogativa:

| Metodo CVD | Pressione Operativa | Temperatura Tipica | Vantaggio Chiave | Ideale Per |

|---|---|---|---|---|

| LPCVD | Bassa Pressione (< 1 Torr) | Alta (> 600°C) | Eccellente qualità del film e conformità | Strati strutturali di alta purezza (polisilicio, nitruro di silicio) |

| PECVD | Bassa Pressione | Bassa (200-400°C) | Processo a bassa temperatura | Dielettrici su substrati sensibili alla temperatura |

| APCVD | Pressione Atmosferica | Moderata ad Alta | Alta produttività e basso costo | Strati di ossido spessi e non critici |

Pronto a Ottimizzare il Tuo Processo di Fabbricazione MEMS?

Scegliere il giusto metodo CVD è fondamentale per le prestazioni e la resa del tuo dispositivo. Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per la ricerca e la produzione di MEMS. La nostra esperienza può aiutarti a:

- Selezionare il sistema CVD ideale per la tua applicazione specifica

- Ottenere una qualità del film superiore e un'affidabilità del dispositivo

- Semplificare il tuo processo di fabbricazione per risultati migliori

Discutiamo come le nostre soluzioni possono migliorare lo sviluppo dei tuoi MEMS. Contatta i nostri esperti oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale