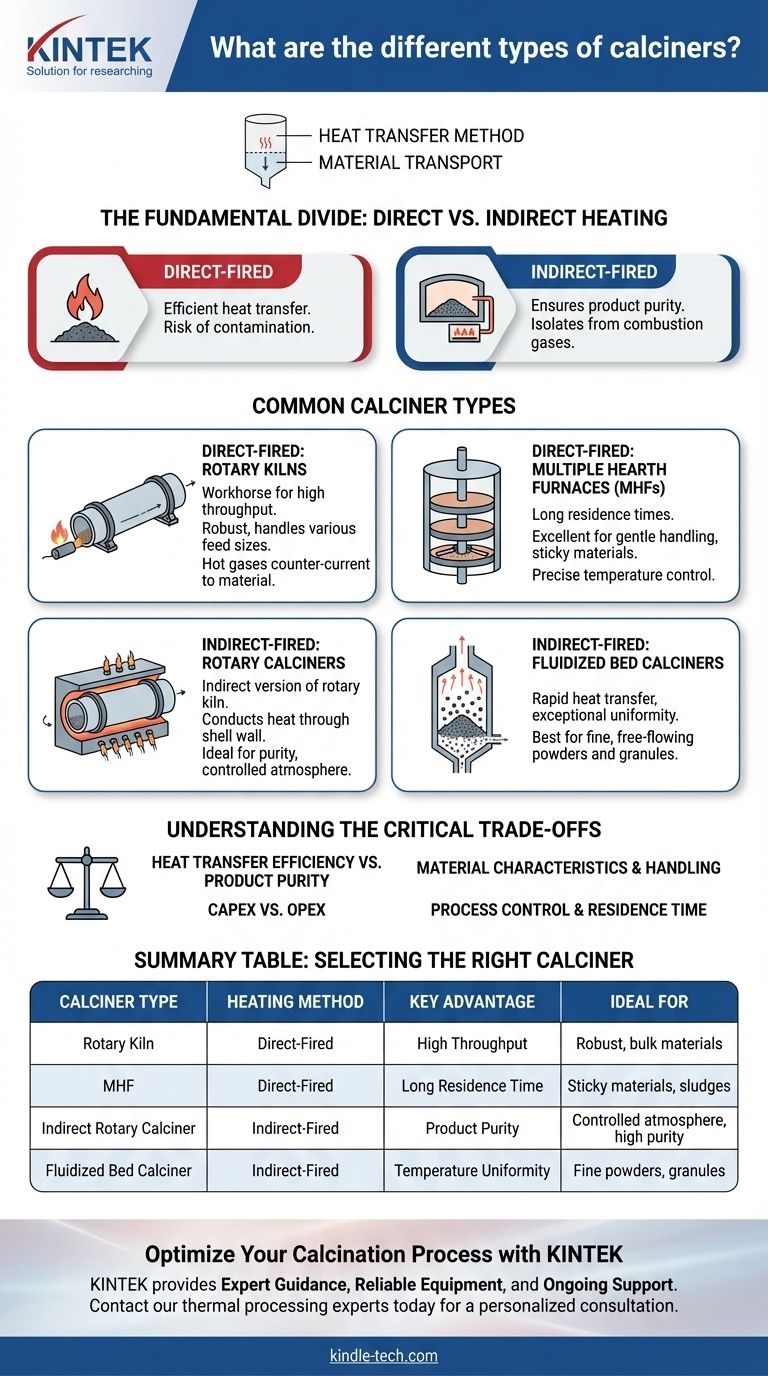

Nella sua essenza, la calcinazione è un processo di trattamento termico e le apparecchiature utilizzate—i calcinatori—possono essere classificate in senso lato in base a due principi fondamentali: come il calore viene trasferito al materiale e come il materiale viene trasportato attraverso il sistema. I tipi più comuni sono i forni rotativi a fiamma diretta, i calcinatori rotativi a riscaldamento indiretto, i forni a più piani e i calcinatori a letto fluidizzato, ognuno con distinti vantaggi operativi.

La scelta di un calcinatore non riguarda la ricerca della singola tecnologia "migliore", ma la realizzazione di un compromesso strategico. La vostra decisione deve essere guidata dalle proprietà specifiche del materiale di alimentazione, dalla purezza richiesta del prodotto finale e dalle priorità dei costi operativi.

La divisione fondamentale: riscaldamento diretto vs. indiretto

Prima di esaminare le apparecchiature specifiche, è fondamentale comprendere la distinzione principale nella progettazione dei calcinatori: il metodo di trasferimento del calore. Questa singola scelta ha implicazioni importanti sulla qualità del prodotto, sull'efficienza energetica e sul controllo ambientale.

Calcinatori a riscaldamento diretto

In un sistema a riscaldamento diretto, il materiale in lavorazione entra in contatto diretto con i gas di combustione caldi (la fiamma e i suoi prodotti).

Questo metodo garantisce un trasferimento di calore molto efficiente. Tuttavia, introduce il rischio che il materiale reagisca con o venga contaminato dai sottoprodotti della combustione, come vapore acqueo, anidride carbonica o oligoelementi provenienti dal combustibile.

Calcinatori a riscaldamento indiretto

In un sistema a riscaldamento indiretto, il materiale è contenuto all'interno di una camera, un tubo o un involucro che viene riscaldato dall'esterno. Il calore si trasferisce attraverso una parete solida, separando il materiale dalla fiamma e dai gas di combustione.

Questo design è essenziale quando la purezza del prodotto è fondamentale o quando i gas rilasciati dal materiale stesso (gas di scarico) devono essere raccolti in un flusso puro e concentrato per ulteriori trattamenti o interventi ambientali.

Uno sguardo più approfondito ai tipi comuni di calcinatori

Tenendo presente il quadro diretto vs. indiretto, possiamo ora analizzare i progetti di calcinatori più diffusi.

Riscaldamento diretto: forni rotativi

Il forno rotativo è un cavallo di battaglia dell'industria della lavorazione termica. È costituito da un grande cilindro rotante (il forno) inclinato leggermente.

Il materiale viene immesso dall'estremità superiore e cade lentamente verso l'estremità inferiore mentre il forno ruota. Un bruciatore all'estremità inferiore dirige una fiamma direttamente nel forno, con i gas caldi che fluiscono in controcorrente rispetto al materiale. Sono robusti e possono gestire un'ampia varietà di dimensioni di alimentazione a portate molto elevate.

Riscaldamento diretto: forni a più piani (MHF)

Un forno a più piani è un cilindro verticale contenente una serie di piani circolari impilati. Un albero centrale rotante con "bracci raschiatori" spala il materiale su ogni piano.

Il materiale viene immesso nel piano superiore e cade di piano in piano fino a uscire dal fondo. I bruciatori sono posizionati nelle pareti laterali, consentendo un controllo preciso della temperatura in diverse zone. Questo design garantisce tempi di permanenza molto lunghi ed è eccellente per materiali che richiedono una manipolazione delicata o che sono appiccicosi.

Riscaldamento indiretto: calcinatori rotativi

Spesso chiamato forno indiretto, questa è la versione a riscaldamento indiretto del forno rotativo. Il cilindro rotante contenente il materiale è racchiuso all'interno di un forno stazionario.

I bruciatori riscaldano l'esterno dell'involucro rotante e quel calore si conduce attraverso la parete dell'involucro fino al materiale che si accumula all'interno. Questa è la soluzione ideale quando si necessita del trasporto del materiale di un forno rotativo ma non si può consentire il contatto con i gas di combustione.

Riscaldamento indiretto: calcinatori a letto fluidizzato

Un calcinatore a letto fluidizzato funziona forzando un flusso di gas caldo verso l'alto attraverso un letto di particelle solide. Se la velocità del gas è sufficientemente elevata, le particelle vengono sospese e si comportano come un fluido in ebollizione.

Questa "fluidizzazione" si traduce in un trasferimento di calore estremamente rapido e in un'eccezionale uniformità della temperatura in tutto il letto di materiale. È ideale per la lavorazione di polveri e granuli fini e scorrevoli dove il controllo preciso della temperatura è fondamentale.

Comprendere i compromessi critici

La scelta del calcinatore giusto implica il bilanciamento di priorità in competizione. Non esiste una soluzione unica che sia la migliore per ogni applicazione.

Efficienza del trasferimento di calore vs. Purezza del prodotto

I sistemi a riscaldamento diretto come un forno rotativo offrono generalmente una maggiore efficienza termica perché il calore viene trasferito direttamente al prodotto. Il compromesso è il potenziale di contaminazione del prodotto.

I sistemi a riscaldamento indiretto garantiscono la purezza isolando il prodotto, ma introducono una barriera termica (la parete dell'involucro), che può ridurre leggermente l'efficienza energetica complessiva.

Caratteristiche e manipolazione del materiale

La natura fisica del materiale è un vincolo primario. I materiali grumosi, abrasivi o non uniformi sono adatti per un robusto forno rotativo.

Le polveri fini che richiedono un controllo preciso della temperatura sono perfette per un letto fluidizzato. I materiali appiccicosi o simili a fanghi che richiedono lunghi tempi di lavorazione sono spesso gestiti al meglio in un forno a più piani.

Costo del capitale (CapEx) vs. Costo operativo (OpEx)

I progetti più semplici e consolidati come i forni rotativi a riscaldamento diretto possono avere un investimento di capitale iniziale inferiore.

Tuttavia, sistemi più sofisticati come i letti fluidizzati possono offrire costi operativi a lungo termine inferiori grazie alla superiore efficienza energetica e a un controllo di processo più rigoroso, che porta a una minore quantità di prodotto fuori specifica.

Controllo del processo e tempo di permanenza

Un forno rotativo ha un'ampia distribuzione dei tempi di permanenza: alcune particelle si muovono rapidamente, altre più lentamente. Un MHF offre un tempo di permanenza molto lungo e controllabile.

Un letto fluidizzato fornisce condizioni di lavorazione estremamente uniformi, ma tipicamente con un tempo di permanenza più breve rispetto a un forno o un MHF.

Scegliere il calcinatore giusto per il vostro processo

La vostra decisione finale dovrebbe essere un riflesso diretto dei vostri requisiti di processo primari.

- Se la vostra priorità principale è l'elevata portata per materiali sfusi e robusti: Un forno rotativo a riscaldamento diretto è la scelta più comune ed economicamente vantaggiosa.

- Se la vostra priorità principale è la purezza assoluta del prodotto o la lavorazione in atmosfera controllata: Un calcinatore rotativo a riscaldamento indiretto è la soluzione chiara.

- Se la vostra priorità principale è un'eccezionale uniformità della temperatura per particelle fini: Un calcinatore a letto fluidizzato fornirà le migliori prestazioni e il miglior controllo di processo.

- Se la vostra priorità principale è un lungo tempo di permanenza per la lavorazione delicata di fanghi o materiali appiccicosi: Un forno a più piani è particolarmente adatto a questo compito.

Allineando la progettazione fondamentale del calcinatore con le proprietà del materiale e gli obiettivi del processo, si garantisce una soluzione di lavorazione termica efficiente, affidabile ed economicamente vantaggiosa.

Tabella riassuntiva:

| Tipo di calcinatore | Metodo di riscaldamento | Vantaggio chiave | Ideale per |

|---|---|---|---|

| Forno rotativo | Riscaldamento diretto | Elevata portata | Materiali robusti e sfusi |

| Forno a più piani (MHF) | Riscaldamento diretto | Lungo tempo di permanenza | Materiali appiccicosi, fanghi |

| Calcinatore rotativo indiretto | Riscaldamento indiretto | Purezza del prodotto | Atmosfera controllata, elevata purezza |

| Calcinatore a letto fluidizzato | Riscaldamento indiretto | Uniformità della temperatura | Polveri fini, granuli |

Ottimizza il tuo processo di calcinazione con KINTEK

La scelta del calcinatore giusto è fondamentale per ottenere la qualità del prodotto, la portata e l'efficienza operativa desiderate. Una scelta sbagliata può portare a contaminazione, spreco di energia e risultati incoerenti.

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, servendo diverse esigenze di laboratorio. I nostri esperti possono aiutarti a navigare tra i compromessi tra riscaldamento diretto e indiretto, manipolazione dei materiali e considerazioni sui costi per identificare la soluzione di lavorazione termica perfetta per la tua applicazione specifica, sia che tu richieda l'elevata portata di un forno rotativo o il controllo preciso di un calcinatore a letto fluidizzato.

Forniamo:

- Guida esperta: Raccomandazioni personalizzate basate sulle proprietà del tuo materiale e sugli obiettivi del processo.

- Attrezzature affidabili: Calcinatori ad alte prestazioni e attrezzature da laboratorio associate.

- Supporto continuo: Garantendo che la tua lavorazione termica operi alla massima efficienza.

Non lasciare i risultati della tua calcinazione al caso. Contatta oggi i nostri esperti di lavorazione termica per una consulenza personalizzata e scopri come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Strumento di setacciatura elettromagnetica tridimensionale

Domande frequenti

- Qual è il significato di forno rotante? Ottieni un'uniformità superiore nel trattamento termico continuo

- Come vengono lavorati i compositi mediante sinterizzazione? Soluzioni per materiali ingegnerizzati tramite legame termico avanzato

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Come viene selezionata la modalità operativa del movimento del letto per un forno rotante? Ottimizzare il trasferimento di calore e l'omogeneità del materiale

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua