In definitiva, il trattamento termico è un processo di trasformazione controllata. Le proprietà finali di un componente metallico sono determinate da quattro fattori critici: la temperatura a cui viene riscaldato, il tempo in cui viene mantenuto a quella temperatura, la velocità con cui viene raffreddato e l'atmosfera che lo circonda durante il processo. Queste variabili non sono indipendenti; la loro interazione è dettata dalla composizione del materiale e dalle dimensioni fisiche del pezzo.

Il trattamento termico non consiste nel seguire una ricetta statica; è la manipolazione deliberata della struttura cristallina interna di un metallo. Padroneggiare la relazione tra tempo, temperatura e raffreddamento è la chiave per sbloccare una specifica e desiderata caratteristica prestazionale, dall'estrema durezza all'elevata duttilità.

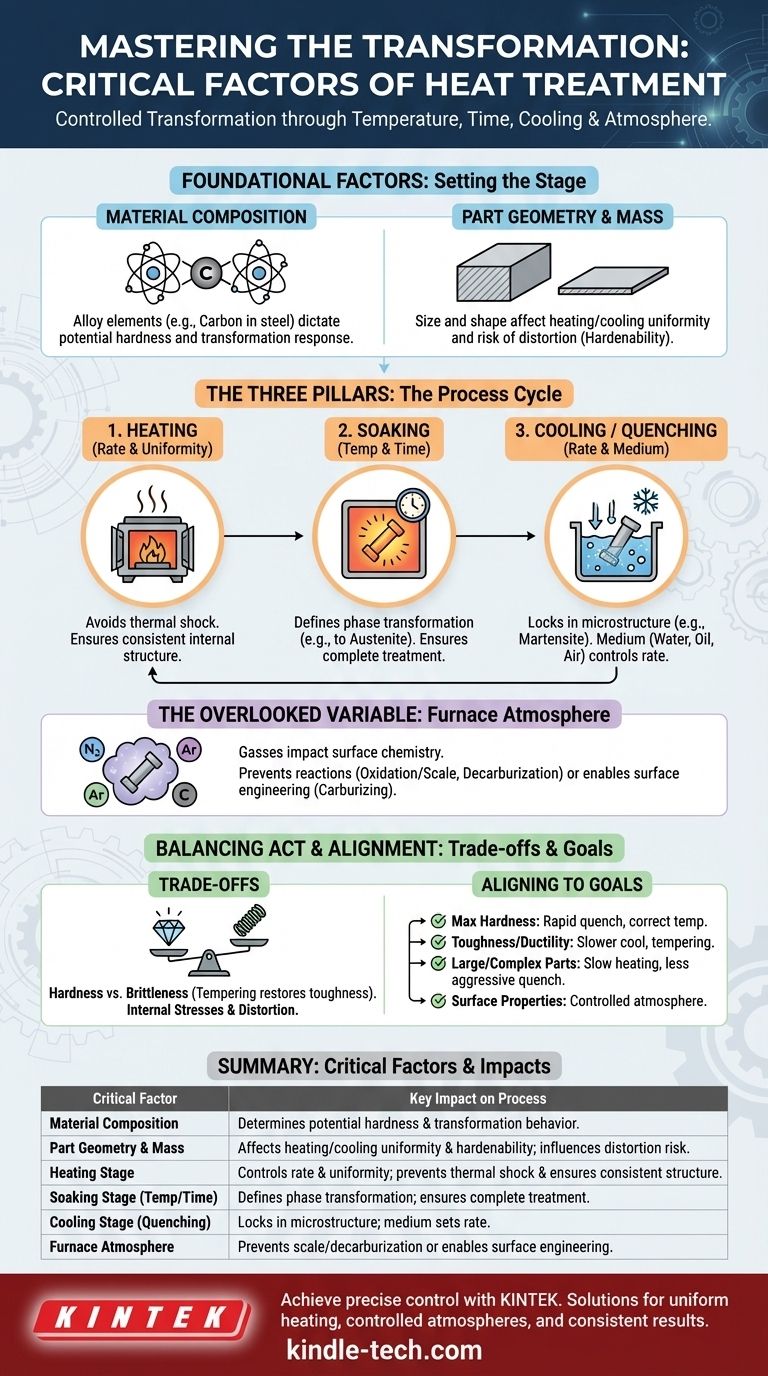

Fattori Fondamentali: Materiale e Geometria

Prima ancora che il processo inizi, due fattori preparano il terreno per il risultato. Essi definiscono il potenziale del materiale e i suoi limiti fisici.

Composizione del Materiale

La lega specifica che viene trattata è il fattore più fondamentale. Diversi elementi all'interno del metallo dettano come esso risponde al calore.

Ad esempio, il contenuto di carbonio nell'acciaio è il principale motore della sua potenziale durezza. Altri elementi di lega come cromo, molibdeno e nichel modificano i tempi e le temperature delle trasformazioni, influenzando proprietà come la resistenza alla corrosione, la resistenza alle alte temperature e la tenacità.

Geometria e Massa del Pezzo

Le dimensioni e la forma del componente hanno un impatto profondo sul processo. Un pezzo spesso e massiccio si riscalda e si raffredda molto più lentamente di uno sottile.

Questa variazione significa che una sezione spessa potrebbe non raffreddarsi abbastanza rapidamente da raggiungere la stessa durezza di una sezione sottile, un concetto noto come temprabilità. Geometrie complesse possono anche creare tensioni interne durante il raffreddamento rapido, portando a distorsioni o addirittura a cricche.

I Tre Pilastri del Ciclo di Trattamento Termico

Ogni processo di trattamento termico consiste in tre fasi distinte. Il controllo su ogni fase è essenziale per un risultato prevedibile.

La Fase di Riscaldamento: Velocità e Uniformità

La velocità con cui un pezzo viene portato a temperatura è il primo punto di controllo. Un riscaldamento troppo rapido può causare shock termico, specialmente in materiali complessi o fragili, portando a cricche.

L'obiettivo è raggiungere una temperatura uniforme in tutta la sezione trasversale del pezzo. Un riscaldamento non uniforme porta a una struttura interna inconsistente e, quindi, a proprietà finali inconsistenti.

La Fase di Mantenimento: Temperatura e Tempo

Una volta raggiunta la temperatura target, il pezzo viene "mantenuto" per una durata specifica. Questa è probabilmente la fase più critica.

La temperatura di mantenimento determina quale trasformazione di fase si verifica. Nell'acciaio, ciò significa riscaldare a una temperatura sufficientemente alta da trasformare la microstruttura in austenite.

Il tempo di mantenimento assicura che questa trasformazione sia completa in tutto il volume del pezzo. Un tempo insufficiente, specialmente in sezioni spesse, risulterà in un nucleo morbido e un componente trattato in modo incompleto.

La Fase di Raffreddamento (Tempra): Velocità e Mezzo

La velocità di raffreddamento determina la microstruttura finale e quindi le proprietà finali del materiale. È qui che la trasformazione ottenuta durante il mantenimento viene fissata.

Un raffreddamento molto rapido, o tempra, intrappola il carbonio nell'acciaio per formare una struttura dura e fragile chiamata martensite. Un raffreddamento più lento consente la formazione di strutture più morbide e duttili come perlite o bainite.

La velocità di raffreddamento è controllata dal mezzo di tempra. L'acqua fornisce una tempra molto rapida, l'olio è meno severo e l'aria forzata o l'aria ferma sono le più lente.

La Variabile Trascurata: L'Atmosfera del Forno

I gas che circondano il pezzo durante il riscaldamento hanno un significativo effetto chimico sulla sua superficie.

Prevenire Reazioni Superficiali

In un'atmosfera d'aria normale, l'ossigeno reagirà con la superficie metallica calda, causando ossidazione (scaglia). Il carbonio sulla superficie può anche essere bruciato, un effetto altamente indesiderabile noto come decarburazione, che lascia la superficie morbida.

Per prevenire ciò, i processi vengono spesso eseguiti sottovuoto o in un'atmosfera controllata e inerte (come azoto o argon).

Atmosfere Attive per l'Ingegneria Superficiale

Al contrario, alcuni processi utilizzano deliberatamente un'atmosfera attiva per modificare la chimica della superficie. Nella cementazione, un'atmosfera ricca di carbonio viene utilizzata per diffondere ulteriore carbonio nella superficie di un pezzo di acciaio a basso tenore di carbonio, consentendone l'indurimento.

Comprendere i Compromessi

La scelta dei parametri di trattamento termico è sempre un esercizio di bilanciamento di proprietà contrastanti.

Durezza vs. Fragilità

Il principale compromesso nell'indurimento dell'acciaio è tra durezza e fragilità. Un acciaio completamente temprato e martensitico è estremamente duro ma troppo fragile per la maggior parte delle applicazioni. Questo è il motivo per cui un trattamento termico secondario, la tempra, viene quasi sempre eseguito per ripristinare una certa duttilità e tenacità a scapito di una certa durezza.

Tensioni Interne e Distorsione

Un raffreddamento rapido o non uniforme crea immense tensioni interne all'interno di un pezzo. Queste tensioni possono scaricarsi causando la deformazione o la distorsione del pezzo. In casi gravi, la tensione può superare la resistenza del materiale, causando la criccatura da tempra.

Tempra Profonda vs. Cementazione

È difficile ottenere la piena durezza in tutta la sezione trasversale di un componente molto spesso perché il nucleo non può raffreddarsi abbastanza rapidamente. Questo è un limite della temprabilità del materiale. Per tali casi, la cementazione (come la carburazione) viene utilizzata per creare una superficie dura e resistente all'usura, lasciando un nucleo più morbido e tenace.

Allineare il Processo agli Obiettivi di Prestazione

I parametri corretti sono determinati interamente dal risultato desiderato. Utilizza questi principi per guidare le tue decisioni.

- Se il tuo obiettivo primario è la massima durezza: Dai priorità al raggiungimento della corretta temperatura di austenitizzazione e impiega un mezzo di tempra rapido appropriato per la lega.

- Se il tuo obiettivo primario è la tenacità e la duttilità: Utilizza velocità di raffreddamento più lente o segui la tempra con un ciclo di rinvenimento attentamente controllato.

- Se stai lavorando con pezzi grandi o complessi: Sottolinea un riscaldamento lento e uniforme e considera una tempra meno aggressiva (ad esempio, olio invece di acqua) per minimizzare la distorsione e il rischio di cricche.

- Se le proprietà superficiali sono critiche: Devi controllare l'atmosfera del forno per prevenire la decarburazione o utilizzarla attivamente per un processo di cementazione.

Comprendendo questi fattori non come variabili indipendenti ma come un sistema interconnesso, ottieni un controllo preciso sulle prestazioni finali del tuo materiale.

Tabella riassuntiva:

| Fattore Critico | Impatto Chiave sul Processo |

|---|---|

| Composizione del Materiale | Determina la durezza potenziale e il comportamento di trasformazione (es. contenuto di carbonio nell'acciaio). |

| Geometria e Massa del Pezzo | Influisce sull'uniformità di riscaldamento/raffreddamento e sulla temprabilità; influenza il rischio di distorsione. |

| Fase di Riscaldamento | Controlla velocità e uniformità; previene lo shock termico e assicura una struttura consistente. |

| Fase di Mantenimento (Temp/Tempo) | Definisce la trasformazione di fase (es. austenite nell'acciaio); assicura un trattamento completo. |

| Fase di Raffreddamento (Tempra) | Fissa la microstruttura (es. martensite per la durezza); il mezzo (acqua, olio, aria) imposta la velocità. |

| Atmosfera del Forno | Previene scaglia/decarburazione o consente l'ingegneria superficiale (es. cementazione). |

Ottieni un controllo preciso sui risultati del tuo trattamento termico con KINTEK. Che tu abbia bisogno della massima durezza, di una tenacità superiore o di una distorsione minimizzata per pezzi complessi, le nostre apparecchiature e i nostri materiali di consumo da laboratorio sono progettati per affidabilità e ripetibilità. Siamo specializzati nel soddisfare le esigenze di laboratorio con soluzioni che garantiscono riscaldamento uniforme, atmosfere controllate e risultati consistenti. Pronto a ottimizzare il tuo processo? Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico