Le reazioni di calcinazione sono guidate da alte temperature, tipicamente al di sotto del punto di fusione di un materiale, e vengono condotte all'interno di un'atmosfera specificamente controllata. L'obiettivo è indurre la decomposizione termica, rimuovere sostanze volatili o innescare una transizione di fase in un materiale solido senza fonderlo.

La calcinazione è fondamentalmente un processo di trattamento termico in cui viene applicato calore elevato a un solido per ottenere un cambiamento chimico o fisico specifico. Il successo dipende non solo dal raggiungimento di una temperatura target, ma dal controllo preciso dell'atmosfera circostante per guidare la reazione desiderata e prevenire effetti collaterali indesiderati.

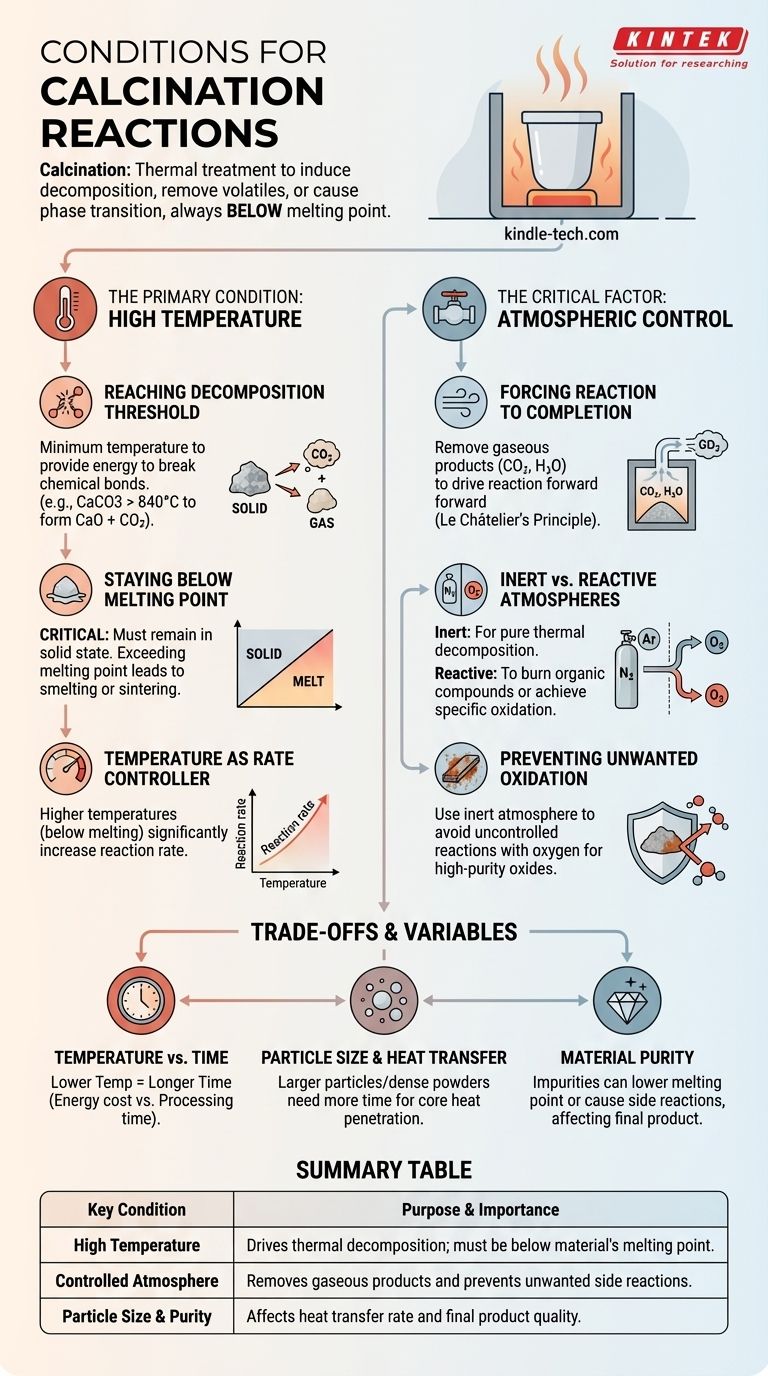

La Condizione Primaria: Alta Temperatura

L'applicazione del calore è la condizione più fondamentale per la calcinazione. Tuttavia, l'intervallo di temperatura specifico è critico ed è governato da due vincoli opposti.

Raggiungere la Soglia di Decomposizione

Ogni reazione di calcinazione ha una temperatura minima richiesta per fornire l'energia necessaria a rompere i legami chimici. Ad esempio, il carbonato di calcio (calcare) deve essere riscaldato a oltre 840°C (1544°F) per superare la sua energia di legame e decomporsi in ossido di calcio (calce) e anidride carbonica.

Rimanere al di Sotto del Punto di Fusione

Questa è una caratteristica distintiva della calcinazione. Il processo deve avvenire mentre il materiale è in stato solido. Se la temperatura supera il punto di fusione del materiale, il processo non è più calcinazione; diventa fusione o sinterizzazione, cambiando fondamentalmente il risultato e la struttura del prodotto.

La Temperatura come Controllore di Velocità

Mentre esiste una temperatura minima per la decomposizione, aumentare la temperatura (pur rimanendo al di sotto del punto di fusione) aumenterà significativamente la velocità della reazione. I processi industriali spesso operano a temperature più elevate per garantire che la reazione si completi rapidamente ed efficientemente.

Il Fattore Critico: Controllo dell'Atmosfera

Il gas che circonda il materiale durante il riscaldamento è altrettanto importante quanto la temperatura stessa. L'atmosfera può essere un partecipante passivo o attivo nella reazione.

Forzare la Reazione al Completamento

Molte reazioni di calcinazione rilasciano un gas, come CO₂ o H₂O. Secondo il principio di Le Châtelier, l'accumulo di questo gas può rallentare o addirittura invertire la reazione. Pertanto, una condizione chiave è spesso un flusso d'aria o un vuoto che rimuove continuamente il prodotto gassoso, costringendo la decomposizione a procedere fino al completamento.

Atmosfere Inerti vs. Reattive

La scelta dell'atmosfera previene reazioni collaterali indesiderate. Un'atmosfera inerte, come azoto o argon, viene utilizzata quando l'obiettivo è la pura decomposizione termica senza ossidazione. Un'atmosfera reattiva, come aria o ossigeno puro, viene intenzionalmente utilizzata per bruciare composti organici o raggiungere uno specifico stato di ossidazione nel materiale finale.

Prevenire l'Ossidazione Indesiderata

Quando si creano ossidi metallici ad alta purezza, il riscaldamento del materiale precursore all'aria aperta può portare a reazioni incontrollate con l'ossigeno. L'uso di un'atmosfera inerte assicura che l'unica reazione in atto sia la decomposizione termica prevista, producendo un prodotto più puro.

Comprendere i Compromessi e le Variabili

Raggiungere le condizioni di calcinazione perfette implica bilanciare diversi fattori concorrenti.

Temperatura vs. Tempo

Una temperatura più bassa può comunque ottenere la calcinazione, ma richiederà un tempo significativamente più lungo. Questo crea un compromesso pratico tra il costo energetico del mantenimento di alte temperature e il tempo di elaborazione richiesto per una reazione completa.

Dimensione delle Particelle e Trasferimento di Calore

Il calore deve penetrare nel nucleo di ogni particella affinché la reazione sia completa. Particelle più grandi o una polvere densamente impaccata richiedono più tempo, poiché il trasferimento di calore al centro è più lento. La calcinazione incompleta è un problema comune derivante da un tempo di riscaldamento insufficiente per la data dimensione delle particelle.

Purezza del Materiale

Le impurità nel materiale di partenza possono avere un impatto significativo. Possono abbassare il punto di fusione del materiale, portando a sinterizzazione accidentale, o causare reazioni collaterali indesiderate che contaminano il prodotto finale. La purezza della materia prima è una condizione iniziale critica.

Fare la Scelta Giusta per il Tuo Obiettivo

Le condizioni ottimali di calcinazione dipendono interamente dal risultato desiderato.

- Se il tuo obiettivo principale è produrre una sostanza chimica sfusa come la calce: Le condizioni principali sono una temperatura ben al di sopra del punto di decomposizione e un forte flusso d'aria per rimuovere la CO₂ in modo efficiente.

- Se il tuo obiettivo principale è attivare un catalizzatore o un adsorbente: Il controllo preciso della temperatura e un'atmosfera specifica (ad esempio, aria secca) sono fondamentali per rimuovere acqua o altre sostanze volatili senza distruggere la delicata struttura porosa del materiale.

- Se il tuo obiettivo principale è preparare una polvere ceramica ad alta purezza: Le condizioni chiave sono un materiale di partenza altamente puro, un controllo preciso della temperatura per evitare la sinterizzazione e un'atmosfera adattata per prevenire l'ossidazione indesiderata.

In definitiva, padroneggiare la calcinazione consiste nel comprendere che temperatura e atmosfera sono strumenti precisi per controllare il destino chimico di un materiale.

Tabella Riepilogativa:

| Condizione Chiave | Scopo e Importanza |

|---|---|

| Alta Temperatura | Guida la decomposizione termica; deve essere al di sotto del punto di fusione del materiale. |

| Atmosfera Controllata | Rimuove i prodotti gassosi e previene reazioni collaterali indesiderate. |

| Dimensione delle Particelle e Purezza | Influenza la velocità di trasferimento del calore e la qualità del prodotto finale. |

Pronto a perfezionare il tuo processo di calcinazione? KINTEK è specializzata in forni da laboratorio ad alte prestazioni e attrezzature che offrono un controllo preciso della temperatura e della gestione dell'atmosfera. Che tu stia sviluppando catalizzatori, sintetizzando ceramiche o lavorando minerali, le nostre soluzioni garantiscono che le tue reazioni siano efficienti e ripetibili. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le specifiche esigenze di calcinazione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Cos'è un forno rotante a riscaldamento? La Guida Definitiva al Riscaldamento e alla Miscelazione Uniforme

- Quali condizioni di reazione forniscono i forni tubolari ad alta temperatura per la riduzione del biochar? Ottimizzare la lavorazione dei minerali

- Quali sono i vantaggi di processo nell'utilizzo di un forno a tubo rotante per la polvere di WS2? Raggiungere una cristallinità del materiale superiore

- Qual è la funzione principale di un forno industriale a tubo rotante? Polvere di tungsteno riduzione con idrogeno

- Qual è lo scopo del pretrattamento dei campioni di carbone? Garantire una pirolisi accurata con asciugatura all'azoto