I parametri fondamentali della deposizione chimica da vapore (CVD) sono le variabili operative che si regolano per controllare la deposizione di un film sottile. I più critici tra questi sono la temperatura del substrato, la pressione del sistema, i flussi dei gas reagenti e i precursori chimici specifici utilizzati. Padroneggiare questi parametri consente un controllo preciso sulla composizione chimica, la struttura cristallina e le proprietà fisiche del film finale.

La sfida del CVD non è semplicemente conoscere quali siano i parametri, ma capire che sono interdipendenti. Il processo è un delicato equilibrio tra il trasporto di massa (che porta i reagenti alla superficie) e la cinetica di reazione superficiale (le reazioni chimiche che formano il film), con ogni parametro che influenza questo equilibrio.

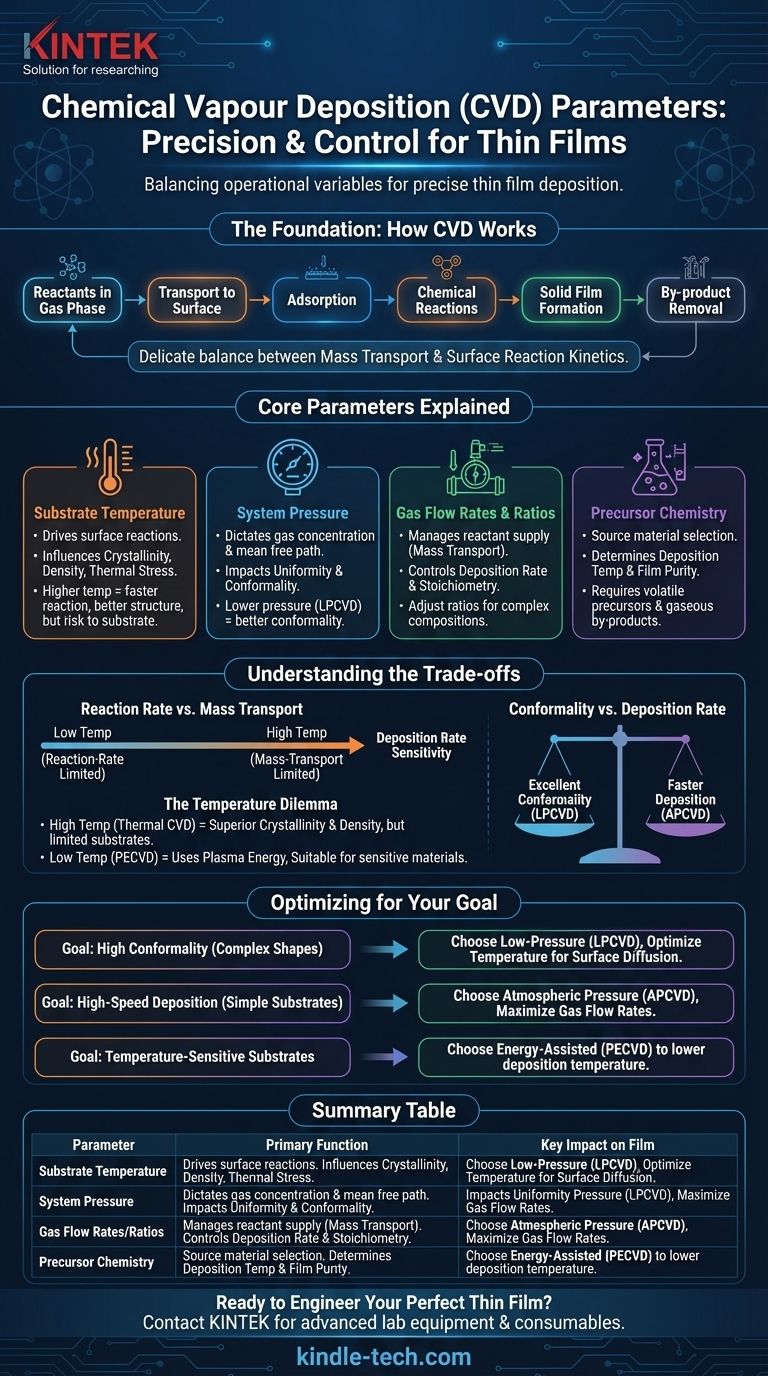

Le basi: come funziona il CVD

Prima di manipolare i parametri, è essenziale comprendere il processo fondamentale che controllano. Il CVD non è un singolo evento, ma una sequenza di passaggi che devono avvenire correttamente per formare un film di alta qualità.

La sequenza di deposizione

L'intero processo coinvolge reagenti in fase gassosa che reagiscono per formare un film solido su un substrato. Questa sequenza include il trasporto dei gas alla superficie, la loro adsorbimento, le reazioni chimiche e la rimozione dei sottoprodotti. Ogni parametro influenza direttamente una o più di queste fasi.

Spiegazione dei parametri di controllo principali

Le proprietà del tuo film finale, dalla sua purezza e densità alla sua struttura cristallina, sono il risultato diretto del modo in cui imposti ed equilibri i seguenti parametri principali.

Temperatura del Substrato

La temperatura fornisce l'energia termica necessaria per guidare le reazioni chimiche sulla superficie del substrato. È spesso il parametro più critico per controllare la struttura del film.

Temperature più elevate aumentano generalmente la velocità di reazione, migliorano la densità del film e possono portare a una migliore cristallinità. Tuttavia, temperature eccessivamente elevate possono danneggiare substrati sensibili alla temperatura o introdurre stress termico indesiderato.

Pressione del Sistema

La pressione all'interno della camera di reazione determina la concentrazione e il cammino libero medio delle molecole di gas. Questo ha un impatto profondo sull'uniformità del film e sulla sua capacità di rivestire forme complesse.

Diversi regimi di pressione definiscono il tipo di CVD, come il CVD a Pressione Atmosferica (APCVD) o il CVD a Bassa Pressione (LPCVD). Pressioni più basse aumentano il cammino libero medio delle molecole di gas, risultando spesso in rivestimenti più uniformi e conformi.

Flussi e Rapporti dei Gas

La velocità con cui i gas precursori vengono introdotti nella camera controlla l'apporto di reagenti. Questa è la leva principale per gestire il lato del trasporto di massa dell'equilibrio CVD.

Anche il rapporto tra i diversi gas è fondamentale, poiché determina la stechiometria (la proporzione degli elementi) del film finale. La regolazione di questi rapporti consente la deposizione di leghe e composti complessi con composizioni chimiche specifiche.

Chimica del Precursore

La scelta del materiale sorgente chimica, o precursore, è un parametro fondamentale impostato prima ancora che inizi il processo. Il precursore deve essere sufficientemente volatile per essere trasportato come gas e deve decomporsi in modo pulito alla temperatura di deposizione desiderata.

Anche i sottoprodotti della reazione del precursore devono essere gassosi in modo da poter essere facilmente rimossi dalla camera senza contaminare il film in crescita.

Comprendere i compromessi

Ottimizzare un processo CVD raramente è semplice. La regolazione di un parametro per migliorare una specifica caratteristica del film ha spesso un effetto negativo su un altro. Comprendere questi compromessi è fondamentale per una deposizione di successo.

Velocità di Reazione vs. Trasporto di Massa

A temperature più basse, la velocità di deposizione è tipicamente limitata dalla velocità delle reazioni chimiche sulla superficie (limitata dalla cinetica di reazione). In questo regime, il processo è altamente sensibile alle variazioni di temperatura.

A temperature più elevate, le reazioni avvengono così rapidamente che il processo diventa limitato dalla velocità con cui i gas reagenti possono essere forniti alla superficie (limitato dal trasporto di massa). Qui, la velocità di deposizione è più sensibile ai flussi di gas e alla pressione.

Il dilemma della temperatura

Sebbene le alte temperature possano produrre film con cristallinità e densità superiori, esse rappresentano un limite importante. Molti substrati non possono sopportare le temperature tipiche di 850-1100°C del CVD termico. Ciò ha portato allo sviluppo di metodi come il CVD assistito da Plasma (PECVD), che utilizza il plasma per fornire l'energia di reazione, consentendo la deposizione a temperature molto più basse.

Conformità vs. Velocità di Deposizione

Ottenere un'eccellente conformità, ovvero la capacità di rivestire uniformemente superfici complesse e non piatte, è uno dei maggiori punti di forza del CVD. Ciò si ottiene spesso meglio a basse pressioni (LPCVD), dove le molecole di gas possono diffondere più liberamente in caratteristiche intricate.

Tuttavia, questo spesso comporta il costo di una velocità di deposizione più lenta rispetto ai sistemi ad alta pressione o atmosferici.

Ottimizzazione dei parametri per il tuo obiettivo

La tua impostazione di parametri ideale dipende interamente dal risultato desiderato per il tuo film. La chiave è allineare le tue variabili di processo con il tuo obiettivo primario.

- Se la tua attenzione principale è sui film di alta qualità e uniformi su forme complesse: Dovresti orientarti verso un processo a bassa pressione (LPCVD), ottimizzando attentamente la temperatura per bilanciare la velocità di reazione con la diffusione superficiale per la massima conformità.

- Se la tua attenzione principale è sulla deposizione ad alta velocità su substrati semplici: Un sistema a pressione atmosferica (APCVD) potrebbe essere più efficiente, con un focus sull'aumento dei flussi di gas per operare nel regime limitato dal trasporto di massa.

- Se stai lavorando con substrati sensibili alla temperatura come polimeri o alcune componenti elettroniche: Devi utilizzare un processo assistito da energia come il PECVD per abbassare la temperatura di deposizione pur fornendo energia sufficiente per la reazione chimica.

Controllando sistematicamente questi parametri fondamentali, puoi passare dal semplice deposito di un materiale all'ingegnerizzazione precisa di un film sottile con proprietà su misura.

Tabella riassuntiva:

| Parametro | Funzione Principale | Impatto Chiave sul Film |

|---|---|---|

| Temperatura del Substrato | Guida la cinetica di reazione superficiale | Controlla cristallinità, densità e stress |

| Pressione del Sistema | Distingue la concentrazione del gas e il cammino libero medio | Influenza uniformità e conformità |

| Flussi/Rapporti dei Gas | Gestisce l'apporto di reagenti (trasporto di massa) | Determina velocità di deposizione e stechiometria |

| Chimica del Precursore | Definisce il materiale sorgente per il film | Stabilisce la temperatura di deposizione fondamentale e la purezza |

Pronto a Ingegnerizzare il Tuo Film Sottile Perfetto?

Padroneggiare il delicato equilibrio dei parametri CVD è la chiave per raggiungere i tuoi obiettivi specifici del film, che si tratti di elevata conformità su forme complesse, deposizione ad alta velocità o lavorazione a bassa temperatura per substrati sensibili. KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo di cui hai bisogno per controllare con precisione ogni aspetto del tuo processo CVD.

I nostri esperti possono aiutarti a selezionare il sistema giusto e ottimizzare i tuoi parametri per risultati superiori. Contatta oggi il nostro team per discutere la tua applicazione e scoprire come KINTEK può far progredire le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione