Nella sua essenza, la sinterizzazione è un processo di trasformazione termica. È un metodo di produzione che utilizza calore e pressione per legare insieme le particelle di un materiale in una massa solida e coerente. Fondamentalmente, ciò si ottiene a una temperatura inferiore al punto di fusione del materiale, facendo affidamento sulla diffusione atomica piuttosto che sulla liquefazione per creare componenti forti e dimensionalmente accurati a partire dalle polveri.

Sebbene sia spesso vista semplicemente come un modo per indurire le polveri, la vera caratteristica della sinterizzazione è la sua capacità di ingegnerizzare con precisione la densità finale di un materiale. Questo controllo consente la creazione di tutto, da parti altamente dense e resistenti a strutture intenzionalmente porose per applicazioni specializzate.

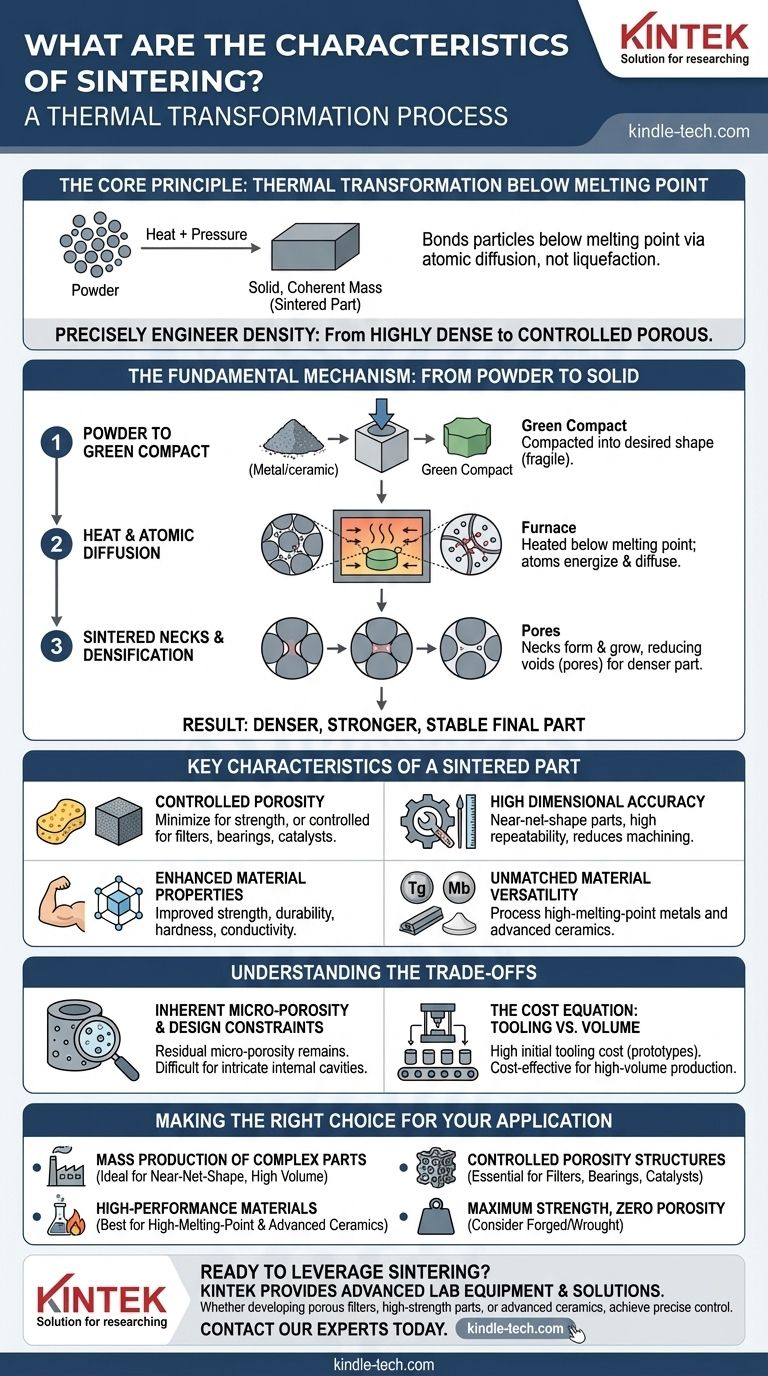

Il Meccanismo Fondamentale: Dalla Polvere al Solido

La sinterizzazione non è un semplice processo di fusione. È un fenomeno sofisticato allo stato solido che modifica fondamentalmente la struttura interna del materiale.

Dalla Polvere a un "Compatto Verde"

Il processo inizia con una polvere, che può essere un metallo, una ceramica o un composito. Questa polvere viene prima compattata in una forma desiderata, spesso utilizzando uno stampo e una pressa. Questa parte iniziale e fragile è nota come "compatto verde".

Il Ruolo del Calore e della Diffusione Atomica

Il compatto verde viene quindi riscaldato in un forno a atmosfera controllata a una temperatura inferiore al suo punto di fusione. Questa energia termica non fonde il materiale, ma piuttosto energizza i suoi atomi.

Questi atomi energizzati iniziano a migrare attraverso i confini delle singole particelle, un processo chiamato diffusione atomica. Questo movimento fonde insieme le particelle dove si toccano.

Colli Sinterizzati e Densificazione

Man mano che gli atomi diffondono, formano piccoli ponti o "colli" tra le particelle adiacenti. Man mano che il processo continua, questi colli si allargano, avvicinando i centri delle particelle.

Questa azione riduce sistematicamente la dimensione e il numero dei vuoti, o pori, che esistevano tra le particelle nel compatto verde. Il risultato è una parte finale più densa, più forte e più stabile.

Caratteristiche Chiave di una Parte Sinterizzata

Il processo di sinterizzazione conferisce un insieme unico di proprietà al componente finale, rendendolo distinto dalle parti realizzate tramite colata o lavorazione meccanica.

Porosità Controllata

Una caratteristica distintiva delle parti sinterizzate è la loro porosità. Per molte applicazioni strutturali, l'obiettivo è minimizzare la porosità per ottenere la massima densità e resistenza.

Tuttavia, questa porosità può anche essere una caratteristica deliberata e controllata. Applicazioni come cuscinetti autolubrificanti, filtri e catalizzatori si basano su una struttura porosa specifica e uniforme che solo la sinterizzazione può produrre in modo affidabile.

Elevata Precisione Dimensionale

La sinterizzazione produce parti di forma quasi netta (near-net-shape), il che significa che escono dal forno molto vicine alle loro dimensioni finali. Questo elevato grado di ripetibilità e precisione riduce o elimina la necessità di costose operazioni di lavorazione secondaria.

Proprietà del Materiale Migliorate

La formazione di una struttura cristallina legata migliora drasticamente le proprietà meccaniche della parte. La sinterizzazione aumenta resistenza, durabilità e durezza rispetto al compatto di polvere non sinterizzato.

Il processo può anche migliorare la conducibilità termica ed elettrica creando un percorso continuo attraverso le particelle fuse.

Versatilità dei Materiali Ineguagliabile

La sinterizzazione è eccezionalmente utile per materiali che sono difficili o impossibili da lavorare con altri mezzi. Ciò include materiali con punti di fusione estremamente elevati, come tungsteno e molibdeno, nonché ceramiche avanzate e metalli duri utilizzati per utensili da taglio.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione non è la soluzione ideale per ogni problema. Comprendere i suoi limiti è fondamentale per una corretta applicazione.

Micro-Porosità Inerente

Anche quando l'obiettivo è la densità completa, la maggior parte delle parti sinterizzate conserva un certo livello di micro-porosità residua. Ciò può renderle meno adatte rispetto a un equivalente forgiato o laminato completamente denso per applicazioni che richiedono la massima resistenza alla trazione o alla fatica.

L'Equazione dei Costi: Attrezzaggio vs. Volume

Gli stampi e gli utensili necessari per compattare la polvere iniziale sono costosi. Questo elevato investimento iniziale rende la sinterizzazione proibitiva in termini di costi per prototipi o cicli di produzione molto ridotti.

Al contrario, per la produzione ad alto volume, il basso spreco di materiale, l'alta velocità e la minima lavorazione secondaria rendono la sinterizzazione un metodo estremamente conveniente.

Vincoli di Progettazione e Materiali

Sebbene la sinterizzazione consenta geometrie complesse, cavità interne o sottosquadri altamente intricati possono comunque essere difficili da produrre. Il flusso e la compattazione della polvere iniziale determinano la fattibilità di un dato progetto.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un processo di produzione dipende interamente dal tuo obiettivo principale. Usa questi punti come guida.

- Se il tuo obiettivo principale è la produzione di massa di parti complesse: La sinterizzazione è ideale per creare componenti ripetibili di forma quasi netta ad alto volume, riducendo al minimo la costosa lavorazione meccanica.

- Se il tuo obiettivo principale è lavorare con materiali ad alte prestazioni: È uno dei pochi metodi praticabili per fabbricare parti da materiali con punti di fusione estremamente elevati o ceramiche avanzate.

- Se il tuo obiettivo principale è creare una struttura con porosità controllata: La sinterizzazione fornisce un controllo unico e affidabile sulla densità finale, essenziale per filtri, cuscinetti e catalizzatori.

- Se il tuo obiettivo principale è la massima resistenza assoluta con porosità zero: Un materiale forgiato o completamente laminato potrebbe essere una scelta migliore, poiché la sinterizzazione lascia intrinsecamente una certa micro-porosità residua.

Comprendendo queste caratteristiche fondamentali, puoi sfruttare efficacemente la sinterizzazione per risolvere una gamma unica di sfide complesse di produzione.

Tabella Riassuntiva:

| Caratteristica | Descrizione | Vantaggio Chiave |

|---|---|---|

| Porosità Controllata | Capacità di creare parti con strutture porose specifiche e uniformi. | Consente filtri, cuscinetti autolubrificanti e catalizzatori. |

| Elevata Precisione Dimensionale | Produce parti di forma quasi netta con precisione ripetibile. | Riduce o elimina la costosa lavorazione secondaria. |

| Proprietà del Materiale Migliorate | Migliora resistenza, durezza e conducibilità tramite diffusione atomica. | Crea componenti durevoli e ad alte prestazioni. |

| Versatilità dei Materiali | Lavora metalli ad alto punto di fusione (tungsteno, molibdeno) e ceramiche. | Risolve sfide di produzione per materiali avanzati. |

| Compromesso: Micro-Porosità | I pori residui rimangono anche nelle parti dense. | Può limitare l'uso in applicazioni che richiedono la massima resistenza assoluta. |

Pronto a sfruttare la sinterizzazione per i tuoi componenti ad alte prestazioni? KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per perfezionare il tuo processo di sinterizzazione. Sia che tu stia sviluppando filtri porosi, parti metalliche ad alta resistenza o componenti ceramici avanzati, la nostra esperienza garantisce che tu ottenga un controllo preciso sulla densità e sulle proprietà del materiale. Contatta oggi i nostri esperti per discutere come possiamo supportare le sfide di sinterizzazione uniche del tuo laboratorio e aiutarti a innovare più velocemente.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia