In sostanza, le sfide principali del trattamento termico sono il controllo della distorsione dimensionale e la prevenzione delle crepe, raggiungendo contemporaneamente le proprietà meccaniche desiderate, come durezza e tenacità. Questi problemi derivano dalle immense sollecitazioni interne generate dai rapidi cambiamenti di temperatura e dalle trasformazioni strutturali del materiale stesso durante il processo. Affrontare con successo queste sfide richiede una profonda comprensione della metallurgia, della termodinamica e della progettazione dei pezzi.

La sfida principale del trattamento termico non riguarda solo il riscaldamento e il raffreddamento del metallo; si tratta di gestire l'intensa guerra interna tra stress termico e trasformazione metallurgica. Vincere questa guerra significa raggiungere le proprietà desiderate senza che il pezzo si deformi, si crepi o si rompa.

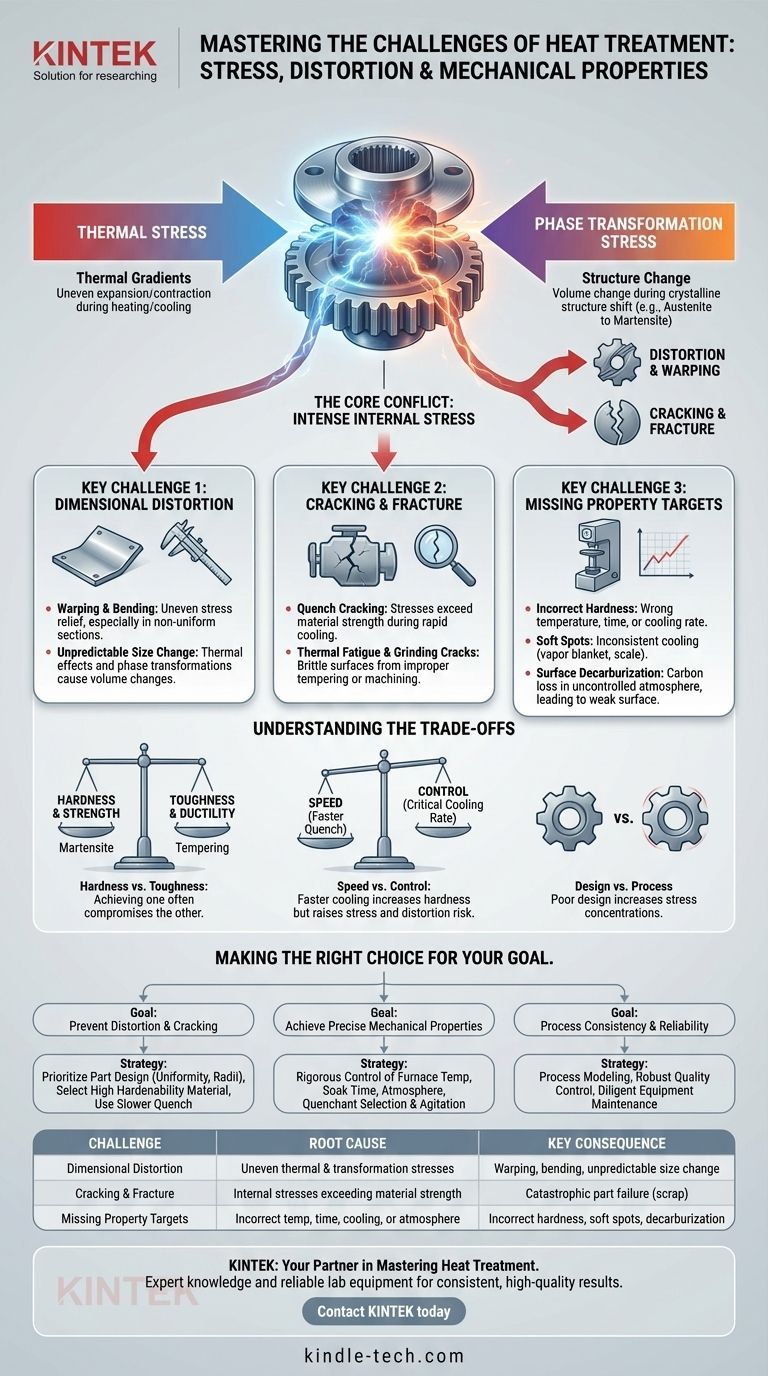

Il Conflitto Centrale: Stress Termico vs. Trasformazione Metallurgica

Quasi ogni problema significativo di trattamento termico può essere ricondotto alle sollecitazioni indotte all'interno del materiale. Queste sollecitazioni provengono da due fonti distinte ma simultanee.

Gradienti Termici e Stress

Quando un pezzo viene riscaldato o raffreddato, sezioni diverse cambiano temperatura a velocità diverse. Una sezione spessa rimarrà indietro rispetto a una sezione sottile, creando un gradiente termico.

Questa differenza di temperatura fa sì che le sezioni si espandano o si contraggano l'una contro l'altra, generando potenti forze interne note come stress termico.

Stress da Trasformazione di Fase

Il trattamento termico è progettato per modificare la struttura cristallina del materiale, o fase. Per l'acciaio, questo spesso significa trasformare la fase di austenite ad alta temperatura nella dura fase di martensite durante il raffreddamento.

Questa trasformazione di fase è accompagnata da un cambiamento di volume. La martensite, ad esempio, è meno densa e occupa più volume dell'austenite da cui si forma. Questa espansione crea un altro strato di intensa sollecitazione interna.

L'Effetto Combinato

Durante una tempra rapida, lo stress termico (dal raffreddamento) e lo stress di trasformazione (dal cambiamento di fase) si combinano. Se la loro somma supera la resistenza del materiale a quella temperatura, il pezzo si deformerà permanentemente (distorsione) o si fratturerà (crepatura).

Sfida Chiave 1: Distorsione Dimensionale e di Forma

La distorsione è un cambiamento nella dimensione o nella forma di un pezzo. È una delle sfide più comuni e costose, che spesso rende inutile un componente lavorato con precisione.

Deformazione e Piegatura

La deformazione si verifica quando le sollecitazioni interne vengono rilasciate in modo non uniforme, causando la piegatura o la torsione del pezzo. Questo è particolarmente problematico in pezzi con sezioni trasversali non uniformi, dove le aree sottili si raffreddano e si trasformano molto più velocemente delle aree spesse.

Cambiamento di Dimensione Imprevedibile

Tutti i pezzi cambiano dimensione durante il trattamento termico a causa di effetti termici e trasformazioni di fase. Sebbene parte di questo sia prevedibile e possa essere tenuto in considerazione nella lavorazione iniziale, un rilascio di stress non uniforme può portare a cambiamenti dimensionali imprevedibili e inaccettabili.

Sfida Chiave 2: Crepatura e Frattura

La crepatura è il cedimento più catastrofico nel trattamento termico. Un pezzo incrinato è uno scarto, e il cedimento spesso indica un problema fondamentale nella selezione del materiale o nel controllo del processo.

Crepatura da Tempra

La crepatura da tempra è l'esempio classico. Si verifica durante il raffreddamento rapido quando le sollecitazioni interne diventano così elevate da separare letteralmente il materiale.

Questo è più comune negli acciai ad alto tenore di carbonio o in geometrie complesse con angoli interni acuti, che fungono da concentratori di stress. La crepa spesso inizia una volta che la superficie è fredda e fragile mentre il nucleo è ancora caldo e si contrae.

Fatica Termica e Crepe da Rettifica

I pezzi che sono stati temprati in modo improprio possono essere eccessivamente fragili. Fasi di lavorazione successive come la rettifica possono facilmente introdurre micro-crepe sulla superficie, che possono trasformarsi in cedimenti catastrofici quando il pezzo viene messo in servizio.

Sfida Chiave 3: Mancato Raggiungimento dell'Obiettivo di Proprietà Meccaniche

L'intero scopo del trattamento termico è raggiungere un set specifico di proprietà meccaniche. Non riuscirci annulla l'intero processo.

Durezza Non Corretta

Il raggiungimento della durezza corretta richiede un controllo preciso di temperatura, tempo e velocità di raffreddamento. Una tempra troppo lenta si traduce in un pezzo troppo morbido; una tempra troppo aggressiva (o l'uso dell'acciaio sbagliato) può portare a durezza eccessiva e fragilità.

Punti Molli

Un raffreddamento incoerente su una superficie può portare a punti molli. Questo è spesso causato da una pellicola di vapore (l'effetto Leidenfrost) che isola il pezzo dal mezzo di tempra, o da scaglie superficiali che interferiscono con il trasferimento di calore.

Decarburazione Superficiale

In un'atmosfera di forno non controllata, il carbonio può diffondere dalla superficie dell'acciaio. Questa decarburazione crea uno strato esterno morbido e debole che compromette la resistenza all'usura e la vita a fatica, anche se la durezza del nucleo è corretta.

Comprendere i Compromessi

Risolvere una sfida può spesso crearne un'altra. Un trattamento termico efficace è un atto di bilanciamento.

Durezza vs. Tenacità

Questo è il compromesso più fondamentale in metallurgia. Il processo di tempra per creare martensite dura crea anche un materiale molto fragile. La ricottura è una fase di riscaldamento successiva utilizzata per alleviare lo stress e aumentare la tenacità, ma avviene sempre a scapito di una certa durezza e resistenza.

Velocità vs. Controllo

Una tempra più rapida generalmente produce una maggiore durezza. Tuttavia, genera anche uno stress termico molto più elevato, aumentando drasticamente il rischio di distorsione e crepatura. La sfida è raffreddare abbastanza velocemente da ottenere le proprietà richieste — un concetto noto come velocità di raffreddamento critica — ma non più velocemente.

Design vs. Processo

Un pezzo mal progettato è difficile da trattare termicamente con successo. Angoli interni acuti, drastici cambiamenti nello spessore della sezione e complessità inutile creano tutti concentrazioni di stress. Spesso, il modo migliore per risolvere un problema di trattamento termico è riprogettare il pezzo per essere più "amichevole al trattamento termico".

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere queste sfide è il primo passo per mitigarle. Il tuo focus determinerà la tua strategia principale.

- Se il tuo obiettivo principale è prevenire distorsioni e crepe: Dai priorità alla progettazione del pezzo con sezioni uniformi e raggi generosi, e seleziona un materiale con maggiore temprabilità che consenta una tempra più lenta e meno stressante.

- Se il tuo obiettivo principale è raggiungere proprietà meccaniche precise: Sottolinea un controllo rigoroso della temperatura del forno, del tempo di permanenza, dell'atmosfera del forno e della selezione e agitazione del tuo mezzo di tempra.

- Se il tuo obiettivo principale è la coerenza e l'affidabilità del processo: Investi nella modellazione del processo, in un robusto controllo qualità con ispezione al 100% per le parti critiche e in una diligente manutenzione delle attrezzature per prevenire problemi come la decarburazione e la tempra incoerente.

Padroneggiare il trattamento termico deriva dal controllo delle variabili che generano stress, raggiungendo al contempo le trasformazioni che conferiscono resistenza.

Tabella Riepilogativa:

| Sfida | Causa Radice | Conseguenza Chiave |

|---|---|---|

| Distorsione Dimensionale | Sollecitazioni termiche e di trasformazione non uniformi | Deformazione, piegatura, cambiamento di dimensione imprevedibile |

| Crepatura e Frattura | Sollecitazioni interne che superano la resistenza del materiale | Cedimento catastrofico del pezzo (scarto) |

| Mancato Raggiungimento degli Obiettivi di Proprietà | Temperatura, tempo, raffreddamento o atmosfera errati | Durezza non corretta, punti molli, decarburazione |

Ottieni proprietà meccaniche precise senza il rischio di distorsioni o crepe. Le sfide del trattamento termico richiedono conoscenze specialistiche e attrezzature di alta qualità. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo i forni, le fornaci e i sistemi di tempra affidabili di cui hai bisogno per risultati coerenti e di alta qualità. Lascia che la nostra esperienza ti aiuti a padroneggiare l'equilibrio tra resistenza e stress. Contatta KINTEK oggi per discutere le tue specifiche esigenze di laboratorio e trovare la soluzione giusta.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione