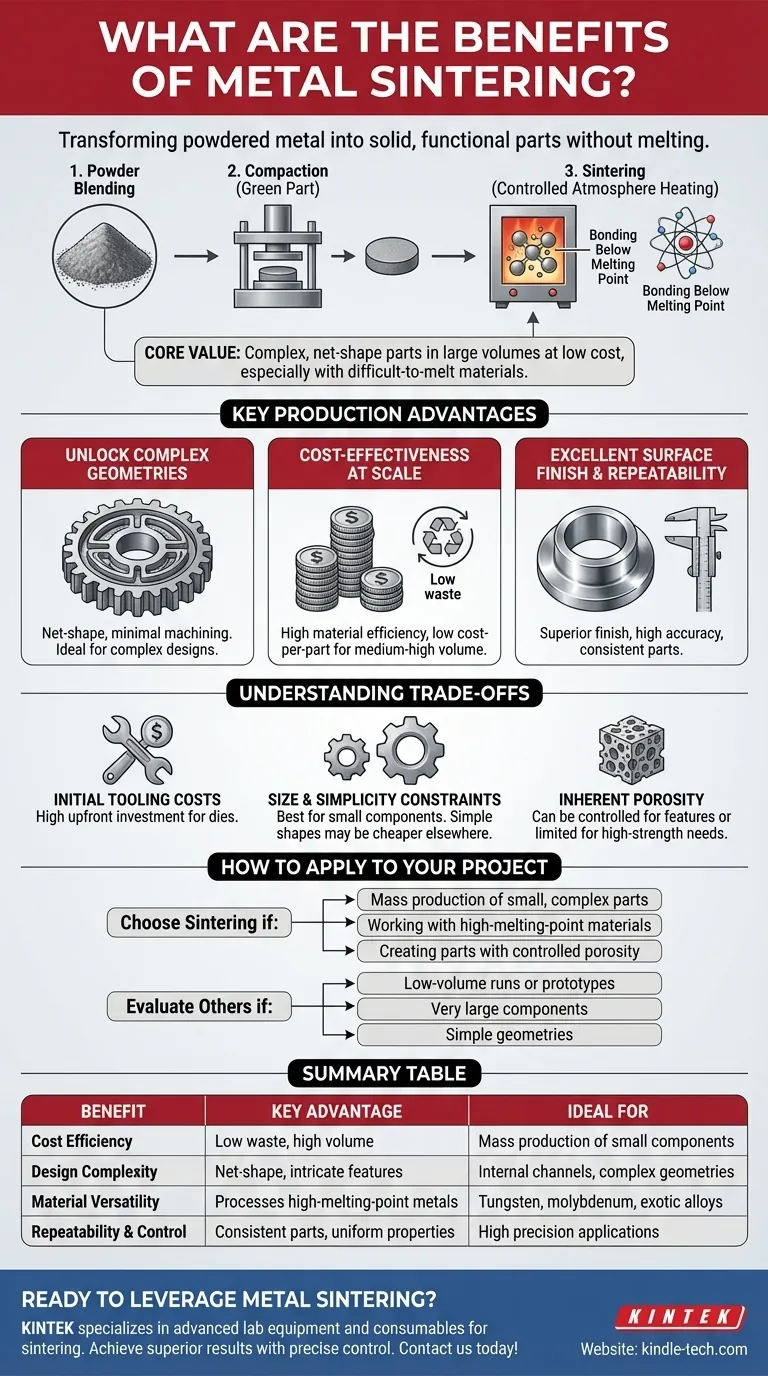

In sostanza, la sinterizzazione dei metalli è un processo di fabbricazione che trasforma il metallo in polvere in una parte solida e funzionale senza mai fondere il materiale. Questo si ottiene utilizzando calore e pressione per legare insieme le particelle, sbloccando vantaggi significativi in termini di costi, complessità geometrica e versatilità dei materiali che sono spesso irraggiungibili con metodi tradizionali come la lavorazione meccanica o la fusione.

Il valore primario della sinterizzazione risiede nella sua capacità unica di produrre parti a forma netta altamente complesse in grandi volumi a basso costo per pezzo, specialmente quando si lavora con materiali difficili o impossibili da fondere e lavorare.

Come la Sinterizzazione Crea Valore

Il processo di sinterizzazione stesso è la fonte dei suoi principali benefici. Comporta tre passaggi fondamentali: miscelazione delle polveri metalliche, compattazione in una forma desiderata (un "pezzo verde") e riscaldamento in un forno ad atmosfera controllata per legare le particelle.

Legame al di Sotto del Punto di Fusione

La caratteristica distintiva della sinterizzazione è che la fase di riscaldamento avviene al di sotto del punto di fusione del materiale.

Questa diffusione a livello atomico fonde le particelle insieme, sviluppando "colli di sinterizzazione" che riducono i pori interni e aumentano drasticamente la resistenza, la densità e la conduttività del pezzo. Questo approccio è molto più efficiente dal punto di vista energetico rispetto alla fusione e alla colata.

Sblocco di Materiali ad Alte Prestazioni

Poiché evita la fusione, la sinterizzazione è uno dei pochi metodi praticabili per la produzione di parti da materiali con punti di fusione estremamente elevati, come il tungsteno o il molibdeno. Questo apre le porte ad applicazioni ad alta resistenza e alta temperatura come pale di turbine e utensili specializzati.

Controllo Superiore del Materiale

Il processo inizia con polveri formulate con precisione. Ciò offre ai produttori un controllo eccezionale sulla purezza, l'uniformità e la dimensione del grano della parte finale. Il risultato è un'operazione altamente ripetibile che produce parti consistenti con proprietà uniformi e nessun rischio di inclusioni o contatti di legame che possono verificarsi nella fusione.

Vantaggi Chiave della Produzione

Se applicata correttamente, la sinterizzazione offre un potente vantaggio competitivo nella produzione. Eccelle dove altri processi faticano con costi, complessità o coerenza.

Sblocco di Geometrie Complesse

La sinterizzazione è un processo a forma netta o quasi a forma netta. Ciò significa che le parti emergono dagli utensili molto vicine alle loro dimensioni finali, con caratteristiche intricate come canali interni, curve non lavorabili o densità variabili incorporate.

Questa capacità elimina o riduce drasticamente la necessità di lavorazioni secondarie, risparmiando tempo e costi significativi, specialmente per progetti complessi prodotti in massa.

Efficienza dei Costi su Scala

Il processo è notevolmente efficiente con le materie prime, generando pochissimi rifiuti rispetto ai metodi sottrattivi come la lavorazione CNC.

Sebbene l'investimento iniziale negli utensili di compattazione possa essere considerevole, il basso spreco di materiale e l'alta velocità di produzione rendono il costo per pezzo estremamente basso per produzioni di volume medio-alto.

Eccellente Finitura Superficiale e Ripetibilità

Le parti sinterizzate hanno tipicamente eccellenti finiture superficiali direttamente dal forno, eliminando spesso la necessità di passaggi di post-elaborazione come la rettifica o la lucidatura. L'uso di utensili robusti garantisce che ogni parte sia una copia altamente accurata e ripetibile della precedente.

Comprendere i Compromessi

Nessun processo è perfetto per ogni applicazione. L'obiettività richiede la comprensione dei limiti della sinterizzazione per determinare se è la soluzione giusta.

Costi Iniziali degli Utensili

Lo svantaggio principale è l'elevato costo iniziale per le matrici in acciaio temprato e gli utensili necessari per la compattazione. Ciò rende la sinterizzazione economicamente impraticabile per prototipi, pezzi unici o produzioni a bassissimo volume.

Vincoli di Dimensione e Semplicità

Il processo è generalmente più adatto per la produzione di componenti relativamente piccoli. L'immensa pressione richiesta per la compattazione rende la produzione di parti molto grandi impraticabile o proibitivamente costosa. Allo stesso modo, geometrie molto semplici potrebbero essere più economiche da produrre con altri metodi.

Porosità Inerente

Sebbene il processo riduca significativamente la porosità, raramente la elimina completamente senza operazioni secondarie. Per applicazioni che richiedono un'integrità del vuoto assoluta o la massima resistenza alla fatica possibile, questa porosità residua può essere un fattore limitante. Tuttavia, questa stessa caratteristica può essere sfruttata per creare parti con porosità controllata, come cuscinetti autolubrificanti o filtri.

Come Applicare Questo al Tuo Progetto

La scelta del processo di fabbricazione giusto dipende interamente dagli obiettivi specifici del tuo progetto in termini di costi, volume, materiale e complessità.

- Se il tuo obiettivo principale è la produzione di massa di una piccola e complessa parte metallica: La sinterizzazione è probabilmente la soluzione più economica e capace.

- Se il tuo obiettivo principale è lavorare con materiali ad alto punto di fusione o esotici: La sinterizzazione potrebbe essere l'unica opzione di fabbricazione pratica disponibile.

- Se il tuo obiettivo principale è una produzione a basso volume o un componente molto grande: Dovresti prima valutare la lavorazione CNC, la fusione o la fabbricazione.

- Se il tuo obiettivo principale è creare una parte con porosità controllata: La sinterizzazione offre capacità uniche che altri processi non possono replicare.

In definitiva, la sinterizzazione dei metalli offre un potente vantaggio strategico quando i suoi punti di forza sono allineati con le esigenze della parte e la scala di produzione.

Tabella Riepilogativa:

| Beneficio | Vantaggio Chiave | Ideale Per |

|---|---|---|

| Efficienza dei Costi | Basso spreco di materiale, produzione ad alto volume | Produzione di massa di piccoli componenti |

| Complessità del Design | Parti a forma netta con caratteristiche intricate | Canali interni, geometrie complesse |

| Versatilità del Materiale | Processa metalli ad alto punto di fusione | Tungsteno, molibdeno, leghe esotiche |

| Ripetibilità & Controllo | Parti consistenti con proprietà uniformi | Applicazioni che richiedono alta precisione |

Pronto a sfruttare la potenza della sinterizzazione dei metalli per le tue esigenze di laboratorio o produzione?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per i processi di sinterizzazione. Sia che tu stia sviluppando nuovi materiali o aumentando la produzione, la nostra esperienza può aiutarti a ottenere risultati superiori con un controllo preciso della temperatura e prestazioni costanti.

Contattaci oggi per discutere come le nostre soluzioni possono migliorare le tue capacità produttive e aumentare l'efficienza nei tuoi progetti.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Qual è il ruolo di un forno fusorio ad arco di laboratorio nella decopparazione di fusi Fe-Cu-O? Potenzia la precisione della tua ricerca

- Qual è la temperatura di un forno ceramico? Padroneggiare gli intervalli per risultati di cottura perfetti

- Quale forno viene utilizzato per la ricottura? La Guida Definitiva ai Forni Sotto Vuoto e ad Atmosfera Controllata

- Quale ruolo svolge un forno sottovuoto ad alta temperatura nel flusso di lavoro del rivestimento di tungsteno? Ottimizza oggi il rilassamento delle tensioni

- Qual è il ruolo di un forno industriale ad alta temperatura nella lavorazione del TP316H? Controllo Termico di Precisione

- Qual è la funzione di un forno di ricottura nei fotocatalizzatori a metallo liquido? Sbloccare la cristallizzazione ad alte prestazioni

- La brasatura è ecologica? Una guida alla giunzione sostenibile e a basso impatto

- Qual è lo scopo delle apparecchiature di riscaldamento a temperatura costante nella polimerizzazione in situ? Ottimizzare gli elettroliti quasi solidi