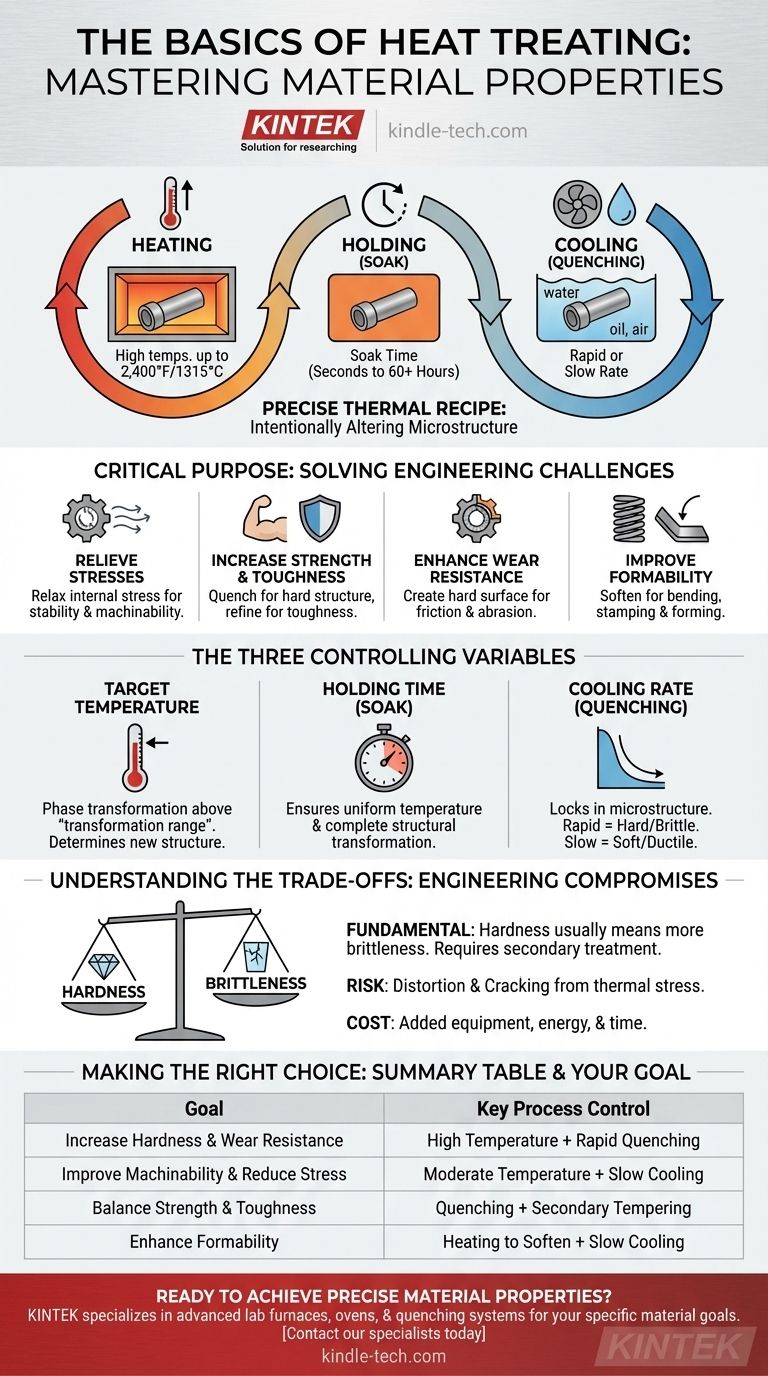

Nella sua essenza, il trattamento termico è un processo di produzione altamente controllato utilizzato per alterare intenzionalmente le proprietà fisiche e meccaniche di un metallo. Non è una singola azione, ma una ricetta termica precisa che coinvolge tre fasi fondamentali: riscaldare il materiale a una temperatura specifica, mantenerlo a quella temperatura per una durata stabilita e raffreddarlo a una velocità predeterminata. L'obiettivo è modificare la microstruttura interna del metallo per ottenere risultati desiderati come maggiore durezza, morbidezza, resistenza o resistenza all'usura.

Considera il trattamento termico non come un unico processo, ma come un insieme di controlli per le prestazioni finali di un materiale. L'intero risultato dipende da tre variabili: temperatura, tempo e velocità di raffreddamento. Padroneggiando questa ricetta, è possibile trasformare in modo prevedibile un metallo standard in un componente perfettamente adatto alla sua specifica applicazione ingegneristica.

Lo Scopo del Trattamento Termico: Perché È Fondamentale

Il trattamento termico viene eseguito per risolvere specifiche sfide ingegneristiche modificando le proprietà intrinseche di un materiale. È una fase critica che sblocca il pieno potenziale di molti metalli, in particolare l'acciaio.

Rilascio delle Tensioni Interne

I processi di produzione come la saldatura, la fusione o la lavorazione pesante introducono notevoli tensioni in un materiale. Il trattamento termico, in particolare i cicli di raffreddamento più lenti, può rilassare questa tensione interna, rendendo il pezzo dimensionalmente più stabile e molto più facile da lavorare con precisione.

Aumento di Resistenza e Tenacità

La ragione più comune per il trattamento termico è aumentare la resistenza di un materiale. Riscaldando e quindi raffreddando rapidamente (tempra) l'acciaio, è possibile creare una struttura interna eccezionalmente dura e resistente. Trattamenti successivi possono quindi affinare questa struttura per migliorare la tenacità e ridurre la fragilità.

Miglioramento della Resistenza all'Usura

Per i componenti soggetti ad attrito o abrasione, come ingranaggi o cuscinetti, creare una superficie molto dura è essenziale per una lunga vita utile. I processi di trattamento termico, inclusa l'induzione, possono essere utilizzati per indurire solo lo strato superficiale di un pezzo, lasciando il nucleo più tenace e duttile.

Miglioramento della Formabilità

Al contrario, alcuni processi di trattamento termico sono progettati per rendere un metallo più morbido e duttile. Ciò viene fatto per rendere il materiale più facile da piegare, stampare o modellare in una forma complessa senza fessurazioni.

Le Tre Variabili di Controllo Spiegate

Le proprietà finali di un pezzo trattato termicamente sono il risultato diretto di come si manipolano le tre variabili fondamentali del processo.

La Temperatura Obiettivo

I metalli, in particolare l'acciaio, subiscono trasformazioni di fase a temperature specifiche. Riscaldare un pezzo al di sopra del suo "intervallo di trasformazione" provoca il cambiamento della sua struttura cristallina interna. La temperatura scelta determina quale nuova struttura si può formare al raffreddamento. Le temperature possono arrivare fino a 2.400°F (1315°C).

Il Tempo di Mantenimento (Tempo di Messa in Temperatura)

Una volta raggiunta la temperatura, il materiale deve essere mantenuto lì per un periodo di tempo specifico, noto come "soak" (messa in temperatura). Ciò assicura due cose: che l'intero pezzo, incluso il suo nucleo, raggiunga una temperatura uniforme e che la trasformazione strutturale desiderata abbia tempo sufficiente per completarsi in tutto il materiale. Questo può variare da pochi secondi a oltre 60 ore.

La Velocità di Raffreddamento (Tempra)

Questa è spesso la fase più critica. La velocità con cui si raffredda il metallo "blocca" una specifica microstruttura.

- Il raffreddamento rapido (tempra) in acqua o olio intrappola una struttura dura e fragile.

- Il raffreddamento lento all'aria aperta o in un forno consente la formazione di una struttura più morbida e duttile.

Comprendere i Compromessi

Il trattamento termico è un esercizio di compromessi ingegneristici. Il miglioramento di una proprietà spesso avviene a scapito di un'altra.

Il Compromesso tra Durezza e Fragilità

Il compromesso più fondamentale è tra durezza e fragilità. Un processo che crea una durezza estrema comporterà quasi sempre un materiale più fragile suscettibile alla frattura sotto impatto. Spesso è necessario un trattamento termico secondario a temperatura più bassa per ripristinare una certa tenacità.

Rischio di Distorsione e Fessurazione

Il riscaldamento e il raffreddamento rapidi, centrali in molti trattamenti termici, creano un'immensa tensione termica all'interno di un componente. Se non gestita correttamente, questa tensione può causare l'incurvamento, la distorsione o persino la fessurazione del pezzo durante il processo di tempra.

Costo Aggiuntivo e Tempo di Processo

Il trattamento termico è una fase aggiuntiva nel flusso di lavoro di produzione. Richiede attrezzature specializzate, energia e tempo, tutti elementi che aumentano il costo finale del componente. Questo costo deve essere giustificato dal miglioramento delle prestazioni richiesto.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta dei parametri di trattamento termico dovrebbe essere guidata direttamente dalla funzione prevista del componente.

- Se il tuo obiettivo principale è migliorare la lavorabilità: Utilizza un processo con una velocità di raffreddamento lenta per alleviare le tensioni interne e ammorbidire il materiale.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: Utilizza un processo con una velocità di raffreddamento molto rapida (tempra) per creare la struttura più dura possibile.

- Se il tuo obiettivo principale è un equilibrio tra resistenza e tenacità: Utilizza una tempra rapida seguita da un ciclo di rinvenimento secondario, oppure utilizza una velocità di raffreddamento più moderata per evitare una fragilità estrema.

In definitiva, la comprensione di questi principi ti consente di specificare e controllare le prestazioni finali dei tuoi componenti metallici.

Tabella Riassuntiva:

| Obiettivo | Controllo Chiave del Processo |

|---|---|

| Aumentare Durezza e Resistenza all'Usura | Temperatura Elevata + Tempra Rapida |

| Migliorare la Lavorabilità e Ridurre le Tensioni | Temperatura Moderata + Raffreddamento Lento |

| Bilanciare Resistenza e Tenacità | Tempra + Rinvenimento Secondario |

| Migliorare la Formabilità | Riscaldamento per Ammorbidire + Raffreddamento Lento |

Pronto a Ottenere Proprietà dei Materiali Precise?

Le prestazioni dei tuoi componenti metallici dipendono dal controllo preciso del trattamento termico. KINTEK è specializzata nel fornire forni da laboratorio, stufe e sistemi di tempra avanzati necessari per padroneggiare temperatura, tempo e velocità di raffreddamento per i tuoi obiettivi specifici sui materiali, sia che tu abbia bisogno della massima durezza, tenacità migliorata o rilascio delle tensioni.

Lascia che la nostra esperienza nelle attrezzature da laboratorio ti aiuti a sbloccare il pieno potenziale dei tuoi materiali. Contatta oggi i nostri specialisti per discutere la tua applicazione e trovare la soluzione di trattamento termico perfetta.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- La ceramica si rompe con il calore? Il vero colpevole è lo shock termico

- Qual è l'intervallo di temperatura di un forno a muffola da laboratorio? Trova il modello giusto per le esigenze del tuo laboratorio

- Come devono essere gestiti i prodotti e il liquido di scarto dopo un esperimento? Garantire la sicurezza in laboratorio e la conformità

- Come vengono tipicamente preparati e misurati i campioni utilizzando il metodo della riflessione diffusa? Ottimizza la spettroscopia IR del tuo laboratorio

- Di cosa sono fatti tipicamente i forni? Una guida ai materiali per temperature estreme